En la industria de alta temperatura, elegir el material refractario adecuado influye directamente en la eficiencia operativa, la duración del equipo y los costos generales. Tras más de 18 años ayudando a fabricantes y compradores globales, he observado que una de las dudas recurrentes es cómo se comparan los ladrillos de magnesio-circonio (Mg-Zr) con los materiales refractarios tradicionales en términos de desempeño, vida útil y economía a largo plazo.

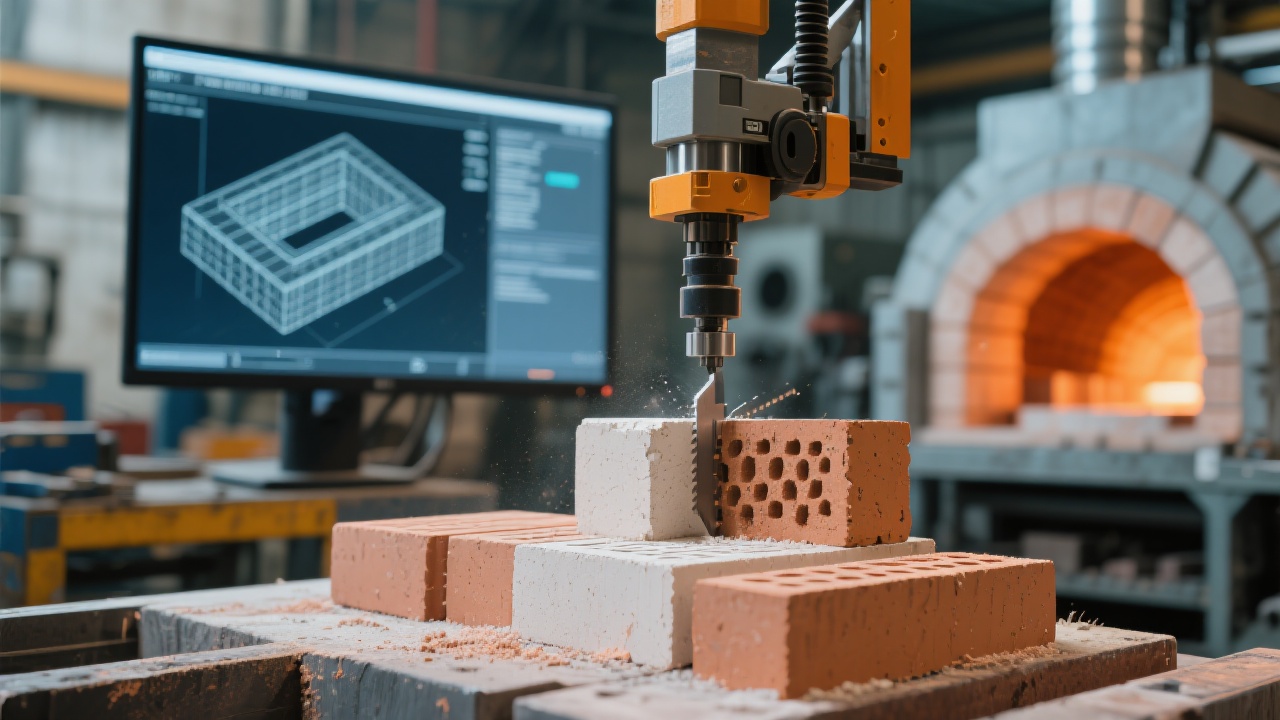

Los ladrillos de magnesio-circonio son materiales refractarios alcalinos fabricados a partir de una combinación precisa de magnesita electrofundida y circonita. Esta mezcla logra una estructura con alta densidad y una excepcional resistencia química tanto a álcalis como a la erosión por escorias, lo cual es clave en procesos industriales complejos. Su resistencia a la temperatura supera fácilmente los 1700 °C, manteniendo estabilidad mecánica incluso en condiciones dinámicas donde ocurren cambios térmicos abruptos. Además, presentan una altísima resistencia a la escamación, reduciendo el desgaste y la necesidad de mantenimiento frecuente.

| Parámetro | Ladrillos Magnesio-Circonio | Materiales Tradicionales (Alúmina, Sílice) |

|---|---|---|

| Densidad (g/cm³) | 3.25 - 3.50 | 2.40 - 3.00 |

| Resistencia a la corrosión por escorias (%) | 95 - 98% | 70 - 85% |

| Vida útil estimada (horas operativas) | 6,000 - 10,000 | 3,000 - 5,500 |

| Resistencia a la escamación (N/mm²) | > 15 | < 10 |

| Temperatura máxima de servicio (°C) | > 1700 | 1400 - 1600 |

Estos datos se basan en pruebas estandarizadas ISO y reportes de campo, confirmando que los ladrillos Mg-Zr son superiores en ambientes donde la química del horno y la agresividad térmica son factores críticos.

La versatilidad del ladrillo de magnesio-circonio se evidencia en su uso en diversos sectores:

Un fabricante europeo de acero reportó que al cambiar sus ladrillos tradicionales por Mg-Zr, la tasa de desgaste disminuyó un 40%, extendiendo la vida útil de revestimiento de 4,000 a 7,000 horas, lo que se tradujo en un ahorro operacional estimado de un 20% anual.

Aunque la inversión inicial en ladrillos Mg-Zr puede ser más alta comparada con materiales tradicionales, el retorno de inversión se muestra favorable considerando varios factores:

Un análisis de costos realizado en una planta cementera mediterránea indicó que utilizando Mg-Zr se redujo el coste operativo anual en un 15% en comparación con ladrillos de alúmina clásicos, principalmente por menor necesidad de mantenimiento y disminución de consumo energético.

Este tipo de ladrillos representa una solución avanzada para ambientes industriales donde la corrosión alcalina, el desgaste térmico y la necesidad de alta resistencia mecánica son las principales preocupaciones. Al seleccionar Mg-Zr, los ingenieros y compradores:

La clave radica en entender el contexto específico de uso para maximizar la inversión, ya que en escenarios con exigencias bajas podrían ser suficientes los materiales tradicionales. Sin embargo, en procesos de alto stress térmico y químico, los ladrillos Mg-Zr son la opción más rentable y confiable.