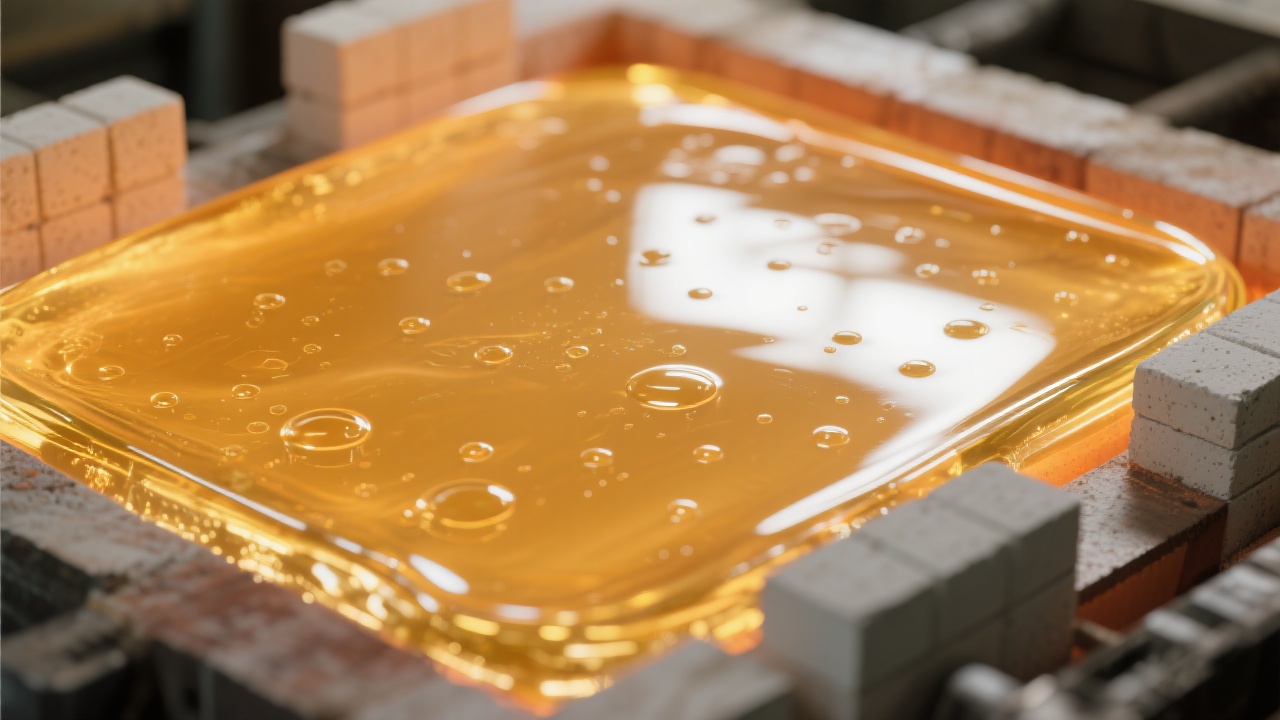

Dans l'industrie verrière et d'autres secteurs alcalins, le choix des matériaux réfractaires est crucial pour assurer la stabilité, la longévité et l'efficacité énergétique des fours. Les briques magnésie-zircone sont devenue une nouvelle option prometteuse pour ces industries.

Les briques magnésie-zircone sont composées d'une combinaison innovante de magnésie électrofondue et de sable de zircon. Cette composition particulière leur confère une excellente résistance aux atmosphères alcalines et à l'érosion par les laitiers. La magnésie électrofondue offre une bonne stabilité chimique et une forte résistance à la chaleur, tandis que le sable de zircon améliore la résistance à l'érosion et à l'abrasion.

Les briques magnésie-zircone ont une densité volumique supérieure à 3,08 g/cm³, ce qui leur confère des propriétés exceptionnelles. Une densité élevée signifie une structure plus compacte, ce qui améliore considérablement la résistance à l'érosion, à l'écaillage et à la chaleur. Par exemple, dans un four verrier, les produits chimiques alcalins et les laitiers peuvent être très agressifs pour les matériaux réfractaires. Grâce à leur haute densité, les briques magnésie-zircone peuvent résister à ces agressions pendant une longue période.

Dans les fours verriers, les matériaux réfractaires traditionnels comme les briques magnésie-chrome et les briques d'alumine présentent souvent des problèmes tels que l'érosion rapide, l'écaillage et la faible résistance aux alcalis. Cela peut entraîner une durée de vie courte des fours, des coûts de maintenance élevés et une perte d'efficacité énergétique. Les briques magnésie-zircone offrent une solution à ces problèmes. Grâce à leur bonne résistance aux alcalis et à l'érosion, elles peuvent prolonger considérablement la durée de vie des fours verriers, réduire les coûts de maintenance et améliorer l'efficacité énergétique.

Une entreprise verrière a remplacé les briques réfractaires traditionnelles par des briques magnésie-zircone dans son four. Avant le remplacement, la durée de vie moyenne du four était d'environ 2 ans, avec des coûts de maintenance annuels d'environ 50 000 euros. Après le remplacement, la durée de vie du four a été prolongée à plus de 5 ans, et les coûts de maintenance annuels ont été réduits à moins de 20 000 euros. Cela a permis à l'entreprise de réaliser des économies considérables.

En comparaison avec les briques magnésie-chrome, les briques magnésie-zircone sont plus respectueuses de l'environnement. Les briques magnésie-chrome peuvent libérer des composés toxiques tels que le chrome hexavalent, qui sont nocifs pour l'environnement et la santé humaine. Les briques magnésie-zircone, quant à elles, ne présentent pas ce risque. En termes économiques, bien que le coût initial des briques magnésie-zircone puisse être légèrement plus élevé, leur durée de vie plus longue et les coûts de maintenance réduits en font un choix plus rentable à long terme.

| Matériaux | Résistance aux alcalis | Durée de vie | Coûts de maintenance | Impact environnemental |

|---|---|---|---|---|

| Briques magnésie-zircone | Très bonne | Longue | Faible | Faible |

| Briques magnésie-chrome | Moyenne | Moyenne | Élevée | Élevé |

| Briques d'alumine | Moyenne | Moyenne | Élevée | Faible |

Les briques magnésie-zircone offrent une solution de réfractaire stable, longue durée et économe en énergie pour les industries alcalines telles que l'industrie verrière. Elles ont déjà réussi à servir plus de 30 entreprises verrières, permettant à ces entreprises de réduire les coûts et d'améliorer l'efficacité. Si vous cherchez des matériaux réfractaires pour vos fours alcalins, n'hésitez pas à en savoir plus sur les briques magnésie-zircone et à obtenir des solutions personnalisées pour votre entreprise. Vous pouvez également me raconter les problèmes rencontrés dans votre industrie, et je vous enverrai 3 cas de solutions provenant de la même industrie.