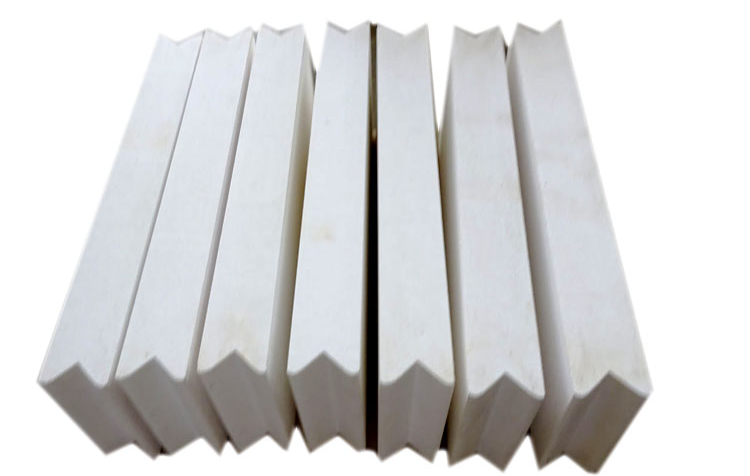

Dans les fours industriels soumis à des températures extrêmes, les briques de silice fondue se démarquent comme le matériau de choix. Elles présentent des propriétés physiques et chimiques remarquables qui leur permettent de résister aux contraintes sévères de ces environnements.

En termes de viscosité, les briques de silice fondue ont une viscosité élevée à haute température. Cette caractéristique leur permet de maintenir leur forme et leur intégrité structurelle même sous des pressions et des températures extrêmes. Selon des expériences, à une température de 1500°C, la viscosité des briques de silice fondue est environ 10^7 Pa·s, ce qui est bien supérieur à celle de nombreux autres matériaux réfractaires.

Les briques de silice fondue ont également une forte résistance mécanique. Elles peuvent supporter des charges importantes sans se déformer. En ce qui concerne l'anti-érosion, elles présentent une excellente résistance aux scories et aux chocs. Les scories, qui sont souvent très corrosives dans les fours industriels, ont peu d'impact sur les briques de silice fondue. En effet, les tests ont montré que les pertes de masse des briques de silice fondue exposées aux scories pendant 100 heures à 1400°C sont inférieures à 5%, tandis que d'autres matériaux réfractaires courants ont des pertes de masse de plus de 15%.

La stabilité thermique des briques de silice fondue est un atout majeur. Elles ont un faible coefficient de dilatation thermique et un faible coefficient de conductivité thermique. Le coefficient de dilatation thermique des briques de silice fondue est d'environ 0,5×10^-6 /°C entre 20°C et 1000°C, ce qui est bien inférieur à celui des matériaux réfractaires traditionnels. En outre, leur faible conductivité thermique (environ 1,2 W/(m·K) à 1000°C) permet de réduire les pertes thermiques dans les fours, ce qui contribue à une meilleure efficacité énergétique.

.jpg)

Pour mieux comprendre les avantages des briques de silice fondue, comparons-les avec d'autres matériaux réfractaires courants tels que les briques d'alumine et les briques de magnésie. Le tableau ci-dessous résume les principales différences :

| Matériaux | Coefficient de dilatation thermique (10^-6 /°C) | Coefficient de conductivité thermique (W/(m·K) à 1000°C) | Pertes de masse en présence de scories (100 heures à 1400°C) |

|---|---|---|---|

| Briques de silice fondue | 0,5 | 1,2 | <5% |

| Briques d'alumine | 8 | 3 | >15% |

| Briques de magnésie | 12 | 4 | >20% |

Dans l'industrie métallurgique, les fours de fusion utilisant des briques de silice fondue ont une durée de vie plus longue et une meilleure efficacité. Par exemple, une usine de métallurgie a remplacé les matériaux réfractaires traditionnels par des briques de silice fondue dans son four de fusion. Après un an d'utilisation, les coûts de maintenance ont été réduits de 30% et l'efficacité énergétique a été améliorée de 15%.

Sunrise Factory, qui produit les briques de silice fondue, utilise des procédés de fabrication avancés. Ils contrôlent scrupuleusement chaque étape de la production, depuis le choix des matières premières jusqu'au traitement final. Grâce à un strict système de contrôle qualité, les produits de Sunrise Factory ont une grande fiabilité et une qualité constante.

Si vous souhaitez en savoir plus sur les briques de silice fondue et leur application dans vos fours industriels, n'hésitez pas à nous contacter. Cliquez ici pour plus d'informations.

Avez-vous déjà utilisé des briques de silice fondue dans vos fours? N'hésitez pas à laisser un commentaire pour partager vos expériences!