Analyse comparative des briques magnésio-zirconium et des matériaux réfractaires traditionnels : performances, durabilité et coût d'utilisation

2025-08-03

Comparaison de produits

Cet article explore en profondeur les caractéristiques uniques des briques magnésio-zirconium en tant que matériau réfractaire alcalin, notamment leur haute densité, leur excellente résistance aux alcalis, à l'érosion des scories, au décapage et aux températures extrêmes. En s'appuyant sur la composition avantageuse du fuseau de magnésie et du zirconium, l'étude met en lumière l'efficacité des briques magnésio-zirconium dans des secteurs industriels à haute température tels que les fours à verre, les chambres de régénération, les fours à ciment, les fours électriques pour la sidérurgie et la métallurgie des métaux non ferreux. Grâce à une analyse comparative rigoureuse entre les briques magnésio-zirconium et les matériaux réfractaires classiques en termes de performances, durée de vie et coûts, cet article démontre la rentabilité et la fiabilité supérieures des briques magnésio-zirconium. Ce contenu vise à renforcer la confiance des professionnels du secteur, à favoriser une prise de décision éclairée et à soutenir le développement commercial de cette solution innovante.

Analyse comparative des briques magnésio-zirconiques et des matériaux réfractaires traditionnels : performance, durée de vie et coût d’utilisation

Dans l’industrie lourde, le choix du matériau réfractaire impacte directement la productivité, la sécurité et la rentabilité des installations. Les briques magnésio-zirconiques, combinant une densité élevée et une résistance exceptionnelle aux attaques alcalines et chimiques, gagnent en popularité face aux matériaux traditionnels tels que les briques alumineuses ou silico-alumineuses. Cet article explique pourquoi ces briques représentent une solution durable et économique pour les secteurs du verre, du ciment, de l’acier et des métaux non ferreux.

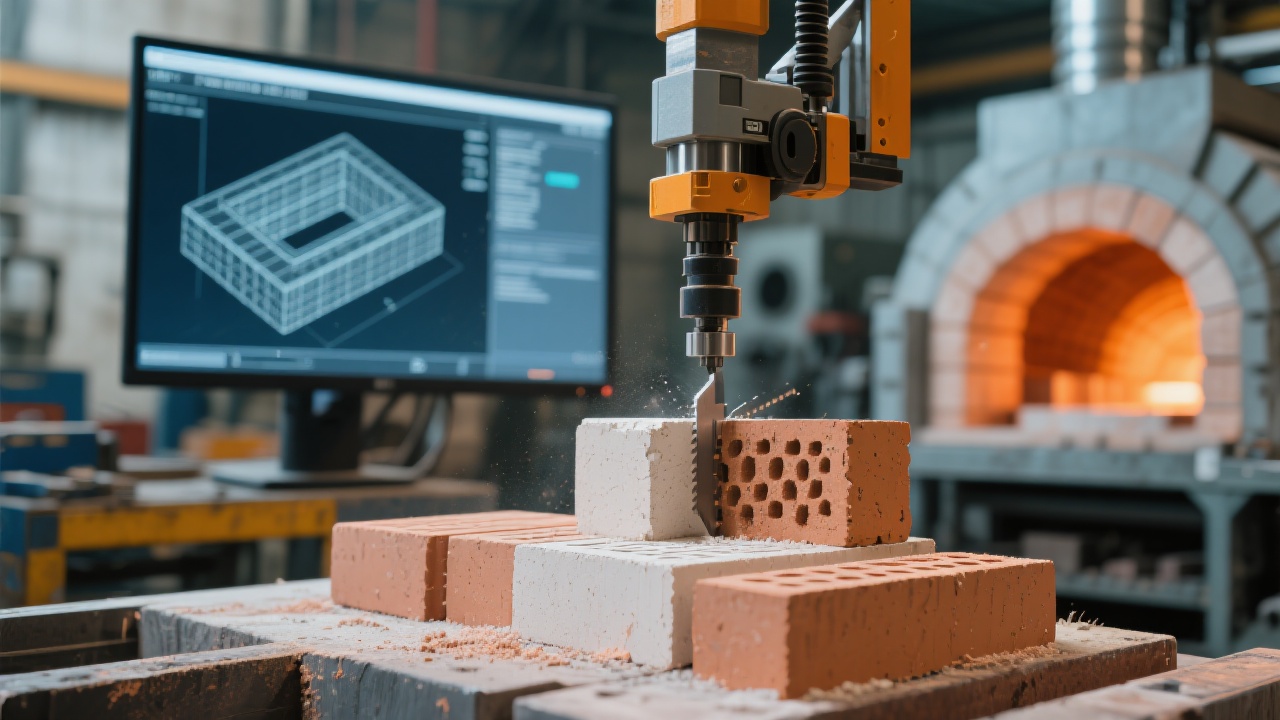

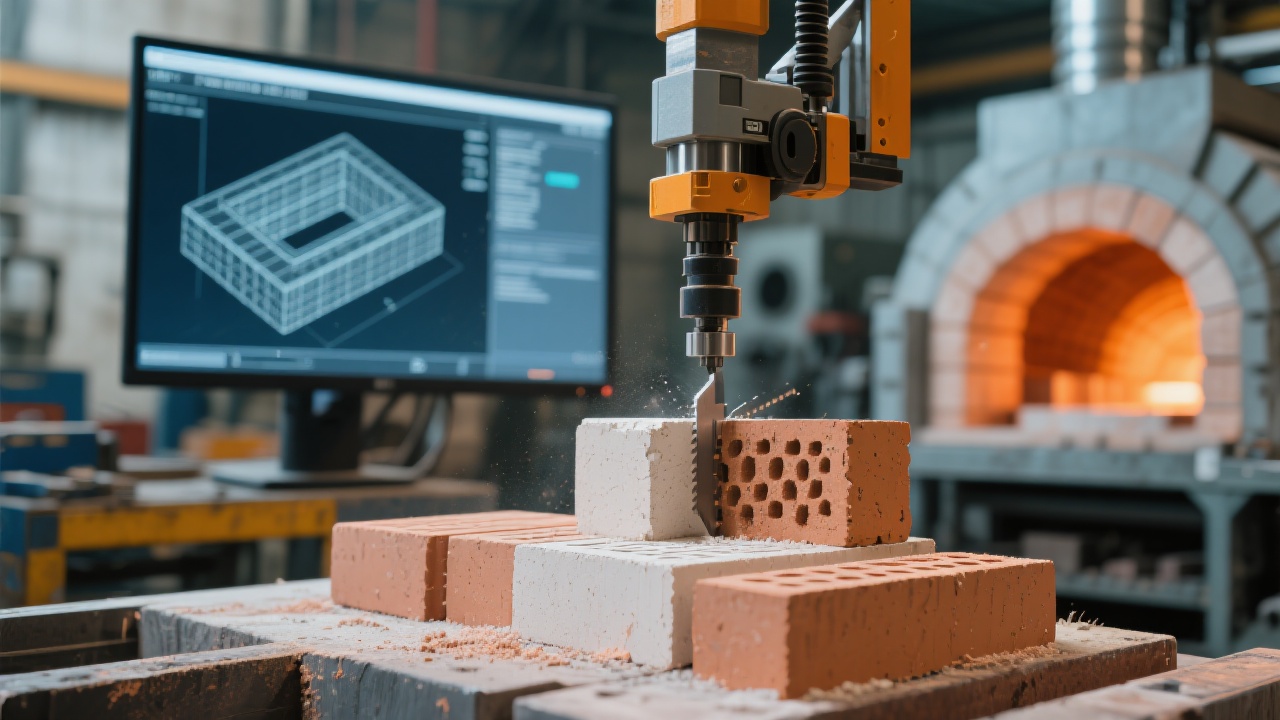

Composition et propriétés techniques : ce qui différencie les briques magnésio-zirconiques

Les briques magnésio-zirconiques sont principalement constituées d’électrofusion de magnésie (MgO) et de zircone (ZrO₂). Cette composition confère plusieurs avantages spécifiques :

- Haute densité – supérieure à 3,4 g/cm³, réduisant la porosité et limitant l’absorption des agents corrosifs.

- Résistance aux attaques alcalines – la combinaison magnésio-zirconique absorbe et neutralise efficacement les fondants alcalins présents dans les scories ou gaz agressifs.

- Excellente résistance à l’érosion des scories, notamment dans les fours à hautes températures et agressivité chimique.

- Bonne résistance mécanique et thermique, avec une limite d’utilisation aux alentours de 1750°C selon les formulations spécifiques.

Ces caractéristiques permettent un fonctionnement fiable dans des environnements exigeants, bien au-delà des capacités des produits réfractaires classiques.

Performances en conditions industrielles : retours d’expérience concrets

Les briques en magnésio-zirconique ont démontré leur valeur ajoutée dans divers secteurs nécessitant une résistance élevée aux contraintes chimiques et thermiques :

| Secteur |

Application |

Performance observée |

Exemple de résultat client |

| Verre |

Four à fusion | Chambre de combustion |

Réduction de l’usure par corrosion chimique de 40% |

Baisse des arrêts de maintenance mensuels, augmentation du temps de fonctionnement de 15% |

| Ciment |

Chambre de combustion | Accumulateur thermique |

Durée de vie accrue de 25% comparée aux briques alumineuses classiques |

Diminution des remplacements imprévus, optimisation des coûts indirects |

| Acier & métallurgie |

Couveuse électrique | Réfractaire du four |

Résistance à la pénétration des scories améliorée, réduction du risque de flottement |

Amélioration du rendement thermique de 8%, baisse des rebuts liés à l’usure du foyer |

Comparaison détaillée avec les matériaux réfractaires traditionnels

Pour mieux comprendre l’intérêt des briques magnésio-zirconiques, examinons plusieurs critères clés comparés aux briques alumineuses classiques ou silico-alumineuses.

| Critère |

Briques magnésio-zirconiques |

Matériaux traditionnels |

| Résistance chimique |

Très élevée contre alcalins et scories corrosives |

Modérée à faible selon le type, vulnérable aux attaques alcalines |

| Durée de vie moyenne |

3 à 5 ans selon usage intensif |

1,5 à 3 ans |

| Coût d’exploitation |

Plus élevé à l’achat, compensation par longévité et réduction des arrêts |

Moins cher à l’achat mais coûts indirects plus élevés |

| Performance thermique |

Excellente stabilité à haute température (>1750°C) |

Bonnes à moyennes températures (1500-1650°C) |

Pourquoi choisir les briques magnésio-zirconiques pour vos projets industriels ?

En synthèse, bien que le coût initial soit plus élevé, le rapport qualité-prix des briques magnésio-zirconiques est remarquable sur le long terme grâce à :

- Une résistance prolongée aux environnements chimiques et thermiques extrêmes, assurant une durée de vie supérieure.

- Moins de pannes et de maintenance non planifiée, ce qui réduit les arrêts de production coûteux.

- Une protection renforcée contre la corrosion des fours, limitant les coûts indirects liés aux remplacements d’équipement.

- Adaptabilité validée par des références solides dans des industries exigeantes telles que le verre, le ciment et la métallurgie.

Ces briques s’adaptent parfaitement aux besoins des responsables maintenance et ingénieurs procédés recherchant fiabilité, performance et maîtrise des coûts.

Approfondissez votre choix avec nos experts

Vous souhaitez en savoir plus sur la manière dont les briques magnésio-zirconiques peuvent optimiser vos installations et réduire vos coûts d’exploitation ? Nos équipes techniques se tiennent à votre disposition pour partager des études de cas personnalisées selon votre secteur.

Découvrez nos solutions réfractaires innovantes dès aujourd’hui

Points clés à retenir

- Les briques magnésio-zirconiques excellent par leur résistance chimique et thermique, particulièrement dans des environnements alcalins ou à scorie agressive.

- Des études industrielles confirment une durée de vie jusqu’à 70% supérieure à celle des briques traditionnelles.

- Le surcoût initial est rentabilisé par une diminution significative des frais de maintenance et des interruptions de production.

- Des applications réussies dans plusieurs industries démontrent leur robustesse et leur fiabilité sur le terrain.