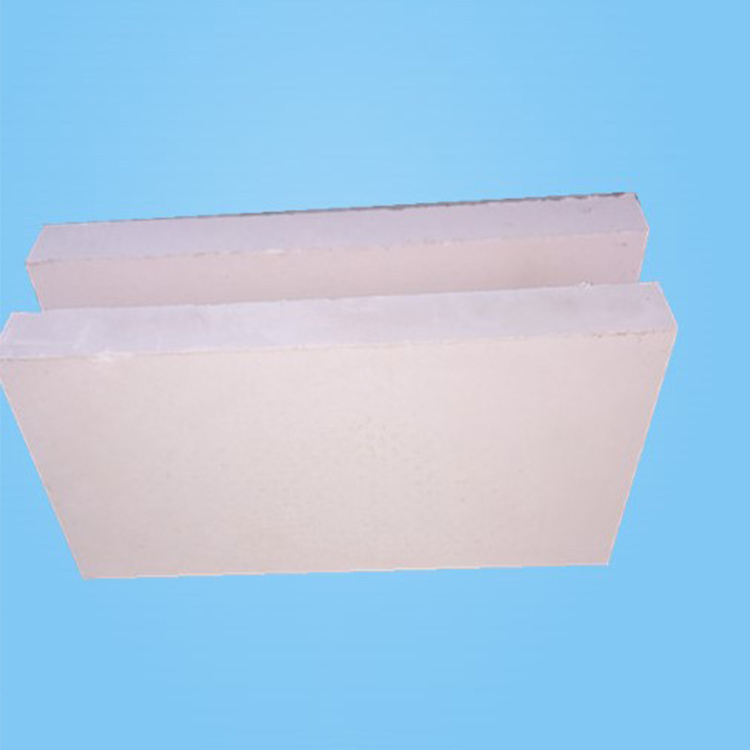

Dans l’industrie de la fabrication du verre, garantir la qualité constante tout en minimisant les coûts d’exploitation est un enjeu majeur. Face aux contraintes croissantes liées à la résistance thermique et à la contamination des produits finis, l’utilisation de briques réfractaires de silice de haute pureté (>96% de SiO2) s’impose comme une solution technique avancée. Ces matériaux innovants assurent non seulement une stabilité dimensionnelle optimale à haute température, mais également une réduction significative des défauts liés au procédé de moulage, contribuant ainsi à diminuer le taux de rebut et à prolonger la durée de vie des fours à verre.

Les fours à verre sont soumis à des températures extrêmes pouvant dépasser 1600°C, engendrant des contraintes thermiques intenses et des risques de déformation des matériaux réfractaires. Ces déformations favorisent la contamination de la masse fondue par des éléments étrangers, notamment du chrome ou d’autres métaux issus de la structure interne, qui affectent directement la pureté et la qualité finale du verre. Par ailleurs, une usure prématurée de la brique réfractaire implique des arrêts fréquents pour maintenance, impactant la productivité globale et augmentant les coûts d’exploitation.

En adoptant des briques composées d’un taux élevé de dioxyde de silicium (>96%), les propriétés physiques et chimiques suivantes se démarquent :

| Propriété | Valeur moyenne | Impact sur production |

|---|---|---|

| Teneur en SiO2 | >96 % | Réduction contamination verre |

| Dilatation thermique | < 0,15 % à 1500°C | Maintien intégrité structurelle |

| Densité | ~2,2 g/cm³ | Meilleure gestion thermique |

| Durée de vie des briques | +30 % vs briques conventionnelles | Réduction coûts maintenance |

Une entreprise française de production de bouteilles en verre a remplacé ses briques réfractaires standard par des briques de silice haute pureté. Résultat : une diminution de plus de 20 % du taux de défauts liés à la contamination et aux déformations thermiques. En parallèle, la durée entre les opérations de maintenance a été allongée de 25 %, entraînant une baisse notable des coûts opérationnels et une amélioration de la cadence de production.

Pour les clients axés sur la qualité optimale, le choix de briques avec un taux de SiO2 supérieur à 96 % garantit une performance maximale, assurant la pureté du verre et une stabilité mécanique supérieure. Pour les acteurs sensibles au coût, des formulations légèrement ajustées permettent de réduire l’investissement initial tout en conservant des bénéfices significatifs en résistance thermique et durée de vie.

L’intégration de briques réfractaires de silice pure dans les fours améliore non seulement la solidité mécanique et chimique de l’installation, mais permet aussi une meilleure homogénéité thermique, facteur clé pour une formation parfaite du verre. Cette constance optimise le rendement, réduit les pertes liées aux arrêts techniques et maîtrise les imprévus liés aux défauts internes.