Dans l'industrie du verre, la maîtrise de la qualité et la longévité des fours représentent des enjeux cruciaux. L’utilisation de briques réfractaires contenant plus de 96 % de dioxyde de silicium (SiO₂) dans les zones à haute température des fours verriers s'impose comme une solution technique majeure. Ces briques à haute teneur en silice naturelle renforcent la résistance chimique, améliorent la stabilité dimensionnelle et garantissent un environnement propice au maintien d’une grande pureté du bain de verre, impactant directement la qualité finale du produit.

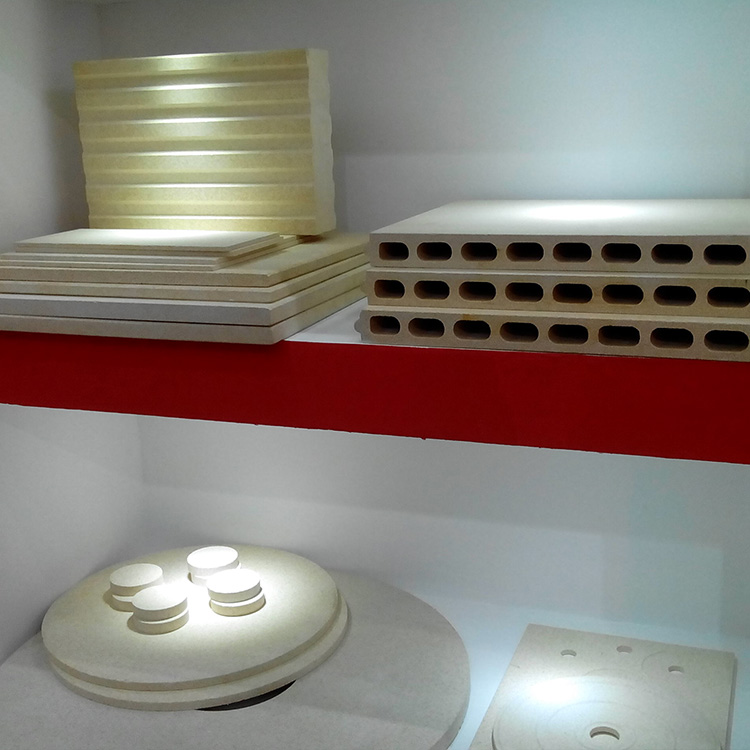

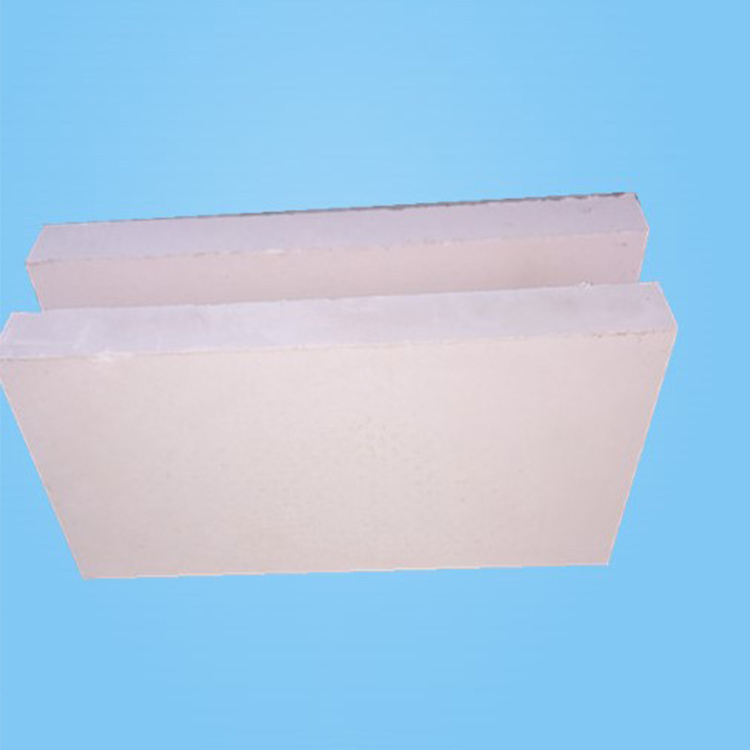

Fabriquées à partir de sable siliceux naturel de qualité supérieure, ces briques affichent un taux de SiO₂ généralement supérieur à 96 %, avec une densité apparente située entre 2,2 et 2,4 g/cm³, permettant un compromis optimal entre légèreté et robustesse. Cette composition chimique assure, à des températures dépassant 1600 °C, une excellente résistance à la fusion et à la lixiviation par les composants vitreux, notamment les oxydes alcalins très corrosifs.

La faible porosité (inférieure à 15 %) et la structure cristalline stable confèrent une bonne résistance aux contraintes thermomécaniques, limitant ainsi les déformations dimensionnelles qui peuvent compromettre l’étanchéité et la durée de vie du four.

| Caractéristique | Brique standard (SiO₂ ~92%) | Brique haute pureté (SiO₂ >96%) |

|---|---|---|

| Résistance chimique | Moyenne ; sujette à lixiviation | Excellente ; protège contre la corrosion alcaline |

| Stabilité dimensionnelle | Déformation possible sous cycles thermiques | Minimale, maintien de l'intégrité structurelle |

| Densité apparente | 2,5 – 2,7 g/cm³ | 2,2 – 2,4 g/cm³, moins lourde |

| Impacts sur durée de vie du four | Réduction fréquente à cause de la corrosion | Extension notable grâce à la meilleure résistance |

Une usine verrière européenne a remplacé ses briques siliceuses classiques par des briques contenant 97 % de SiO₂ sur une zone critique du four. Sur une période de 12 mois, les données ont révélé une réduction des incidents liés à la corrosion chimique de -38 %, une baisse de la fréquence des arrêts de maintenance planifiée de 22 %, et surtout une amélioration de la qualité du verre avec une diminution des taux de défauts superficiels de 17 %. Ces gains ont directement contribué à une hausse de la productivité et à une baisse substantielle des coûts opérationnels.

Dans un contexte global, l’adoption de ces matériaux constitue un levier efficace pour prévenir la contamination du verre liquide par des impuretés alumineuses ou alcalines, garantissant ainsi une meilleure homogénéité optique et une fidélité couleur accrue, critères primordiaux pour les verres destinés aux marchés premium.

Les fournisseurs offrent souvent une gamme de briques sur mesure, avec un ajustement de la composition chimique et de la densité en fonction des priorités—qu’il s’agisse de maximiser la durée de vie et la qualité (priorité qualité) ou de cibler un coût d’investissement initial maîtrisé (priorité coût). Cette flexibilité permet de répondre précisément aux impératifs industriels variés, tout en garantissant la reproductibilité des performances sur le long terme.

Pour les acteurs de la production verrière, intégrer ces briques à haute teneur en SiO₂ signifie concrètement réduire les pertes liées aux arrêts imprévus, stabiliser la durabilité des équipements et augmenter les rendements avec un taux de produits conformes nettement amélioré.

La cohérence entre matériau réfractaire et processus thermique est vitale. Investir dans des briques siliceuses hautement pures, c’est choisir une solution éprouvée scientifiquement et consolidée industriellement, qui permet non seulement d’optimiser la performance du four, mais aussi de stabiliser la qualité de la production verrière tout en réduisant l’empreinte environnementale grâce à une maintenance allégée et une consommation énergétique maîtrisée.