Dans les industries de métallurgie, de cimenterie et d'autres secteurs nécessitant des opérations à haute température, les matériaux réfractaires jouent un rôle crucial. Ils sont la première ligne de défense contre la chaleur extrême, la corrosion et l'abrasion. Un mauvais choix de matériau réfractaire peut entraîner des problèmes de production tels que des arrêts inattendus, des coûts de maintenance élevés et une baisse de la qualité du produit final.

Les briques de magnésie-chrome à haute température sont fabriquées à partir de magnésie frittée et de minerai de chrome de qualité réfractaire. Le procédé de fabrication consiste à utiliser un liant silicaté pour assembler ces matériaux de base. La magnésie frittée offre une résistance élevée à la température et une bonne stabilité chimique, tandis que le minerai de chrome apporte une excellente résistance à la corrosion et une bonne tenue mécanique.

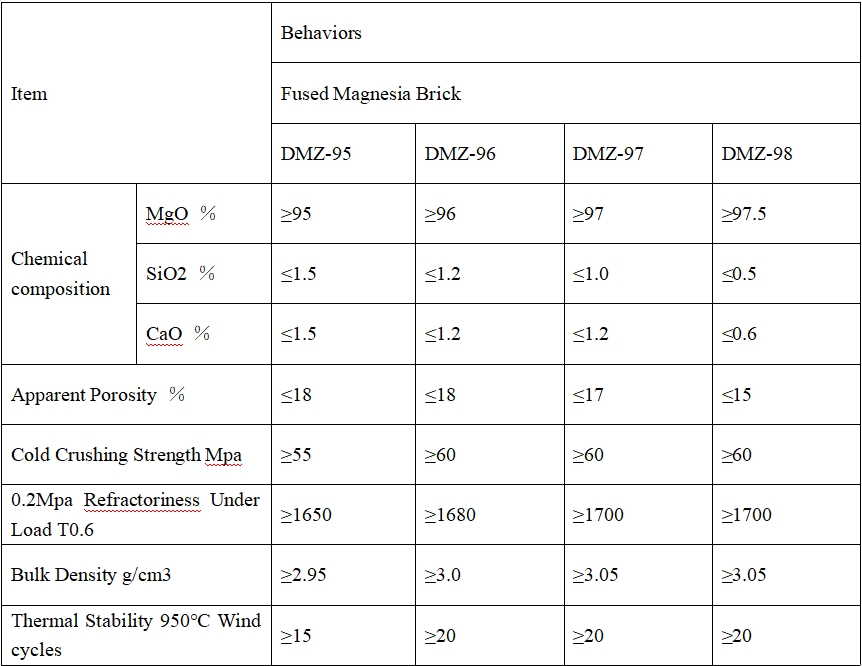

Pour mieux comprendre les différences de performance entre les briques de magnésie-chrome et les briques de magnésie, nous allons examiner quelques données clés.

| Paramètres | Briques de magnésie-chrome | Briques de magnésie |

|---|---|---|

| Résistance à la compression (MPa) | 200 | 150 |

| Résistance à la corrosion chimique | Très bonne | Bonne |

| Résistance aux cycles thermiques | Plus de 50 cycles | Environ 30 cycles |

Comme le montre le tableau ci-dessus, les briques de magnésie-chrome ont une meilleure résistance à la compression, une meilleure résistance à la corrosion chimique et une meilleure résistance aux cycles thermiques que les briques de magnésie. Cela les rend particulièrement adaptées aux environnements où les conditions de température et de corrosion sont sévères.

Dans l'industrie sidérurgique, les fours de fusion d'acier sont soumis à des températures extrêmes et à des agents corrosifs. Les briques de magnésie-chrome sont largement utilisées dans ces fours grâce à leur excellente résistance à la chaleur et à la corrosion. Par exemple, dans un four de fusion d'acier de moyenne taille, l'utilisation de briques de magnésie-chrome peut réduire les coûts de maintenance de 30% et prolonger la durée de vie du four de 20% par rapport à l'utilisation de briques de magnésie.

Dans l'industrie du ciment, les fours rotatifs sont également des équipements critiques. Les briques de magnésie-chrome offrent une bonne résistance à l'abrasion et à la corrosion chimique des matières premières du ciment, ce qui permet de maintenir une bonne performance du four et d'améliorer la qualité du ciment produit.

En résumé, les briques de magnésie-chrome à haute température présentent de nombreux avantages par rapport aux briques de magnésie, notamment une meilleure résistance à la compression, une meilleure résistance à la corrosion chimique et une meilleure résistance aux cycles thermiques. Ils sont adaptés à diverses industries à haute température, offrant des solutions économiques et durables.

Si vous êtes intéressé par nos briques de magnésie-chrome à haute température, n'hésitez pas à nous contacter pour plus d'informations ou pour une évaluation gratuite. Visitez notre site web ici ou appelez-nous au [numéro de téléphone] pour obtenir plus de détails.