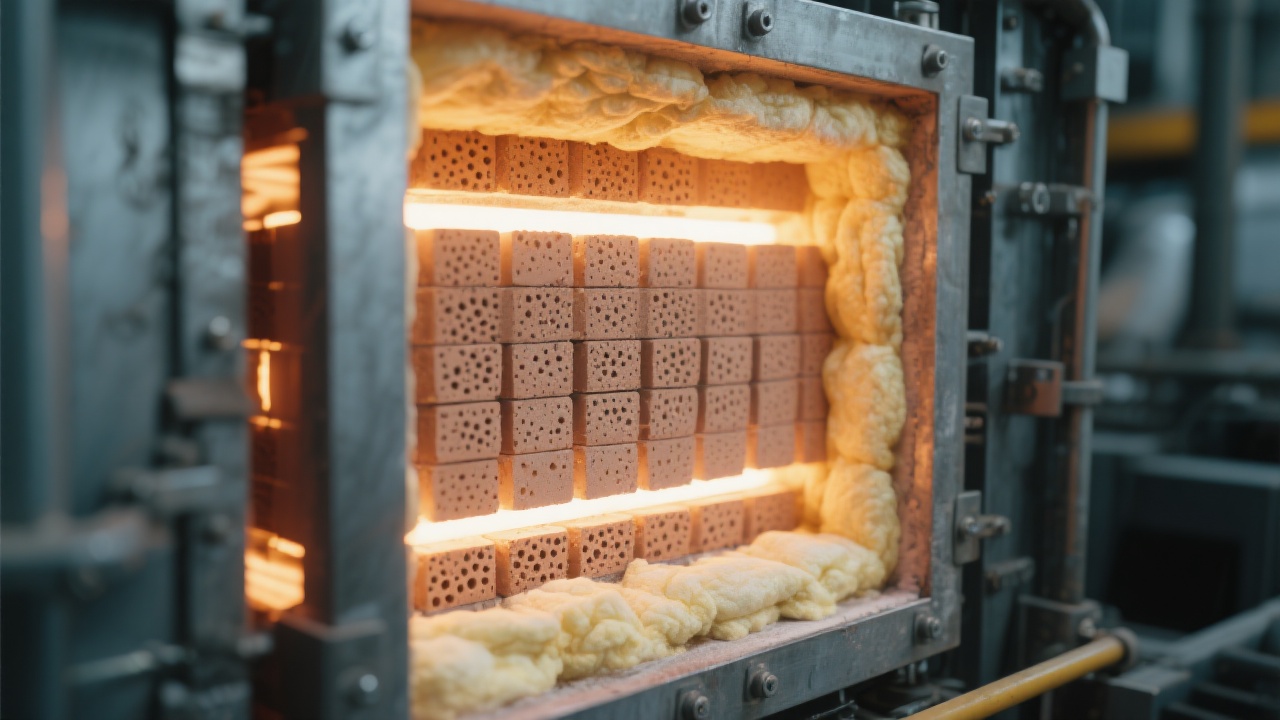

Dans l’industrie à haute température, où chaque minute de production compte, la qualité des matériaux réfractaires influence directement la stabilité des processus et les coûts d’entretien. Après 18 ans d’expérience sur le terrain, on constate que les fournisseurs et acheteurs sous-estiment souvent l’impact des matériaux de ligue réfractaire mal adaptés, ce qui peut conduire à des pertes économiques importantes et à des arrêts de production imprévus.

Les briques magnésio-zirconium se composent principalement de magnesite électro-fondue et de zircone siliceuse. Cette composition unique confère au matériau une densité élevée et une résistance exceptionnelle à l’attaque alcaline, une caractéristique cruciale dans les environnements soumis aux scories agressives alcalines.

L’électro-fusion de la magnésite améliore la pureté et réduit les inclusions, tandis que le zirconium apporte une robustesse face à l’usure chimique et thermique. Cette combinaison garantit une tolérance thermique élevée, avec une résistance au cisaillement thermique jusqu’à 1700 °C, et un excellent comportement anti-écaillage, assurant une longévité supérieure dans les fourneaux vitrificateurs et métallurgiques.

| Caractéristique | Données techniques | Avantage clé |

|---|---|---|

| Densité apparente | 3,5 - 3,7 g/cm³ | Haute compacité limitant la porosité |

| Résistance à la corrosion alcaline | > 95 % de résistance après 100h dans un milieu Na2O-K2O | Durée de vie prolongée dans les environnements acides et basiques |

| Température maximale d'utilisation | 1700 °C | Adaptée aux processus métallurgiques à haute température |

Dans les fours à verre utilisés en Europe de l’Est, un grand producteur de verre plat faisait face à un taux de maintenance élevé dû à la corrosion rapide des briques traditionnelles dans la zone de la souille, provoquant des arrêts fréquents et une baisse de la productivité. Après la mise en place de briques magnésio-zirconium, il a été constaté une réduction de 35 % des coûts de maintenance sur une période de 12 mois, grâce à une résistance accrue à l’attaque chimique des scories alcalines.

Par ailleurs, dans le secteur de la métallurgie des métaux non ferreux, un fabricant de cuivre au Moyen-Orient a intégré ces briques dans les zones critiques de ses fours de fusion. L’amélioration de la stabilité thermique et la résistance à l’écaillage ont permis d’augmenter la durée d’utilisation des revêtements réfractaires de 40 % en moyenne, diminuant les coûts de remplacement et optimisant la disponibilité des équipements.

Sur le marché, les briques classiques à base de magnésite seule ou de chrome-magnésite présentent souvent des limites en termes de durabilité face aux agressions chimiques et thermiques. Le tableau comparatif ci-dessous met en lumière les différences majeures :

| Critère | Magnésio-Zirconium | Magnésite classique | Chrome-Magnésite |

|---|---|---|---|

| Résistance thermique (°C) | 1700 | 1650 | 1600 |

| Durée de vie moyenne (mois) | 18-24 | 10-14 | 12-16 |

| Coût global d’utilisation | Optimisé malgré coût initial plus élevé | Bas coût initial mais coûts de maintenance élevés | Coût intermédiaire et complexité environnementale |

L’adoption des briques magnésio-zirconium représente un investissement stratégique pour les industries exigeantes à haute température. Non seulement elles prolongent la durée d’utilisation des équipements, mais elles réduisent aussi le temps d’arrêt imprévu et les frais de maintenance réguliers, optimisant ainsi le retour sur investissement sur le long terme.

De plus, leur aptitude à résister aux environnements chimiques agressifs favorise une meilleure constance dans la qualité du produit final, critère essentiel notamment pour la production de verre de haute précision et les alliages métalliques sensibles.

Vous souhaitez franchir une nouvelle étape dans la performance et la fiabilité de vos installations à haute température ? Découvrez nos solutions sur mesure en briques magnésio-zirconium et bénéficiez d’un accompagnement technique personnalisé.