В индустрии огнеупоров магнезитно-графитовые огнеупоры (МГО) стали одним из наиболее популярных и эффективных материалов для индустриальных печей, таких как конвертеры и дуговые печи. Их популярность обусловлена уникальными свойствами, которые обеспечиваются благодаря особой технологии производства.

Первым и наиболее важным этапом производства МГО является выбор и обработка сырья. В качестве основных компонентов используются перегорячие или плавленые магнезиты и графит. Качество этих материалов напрямую влияет на свойства конечного продукта. Например, использование магнезита с содержанием MgO не менее 95% и графита с чистотой не менее 90% позволяет получить огнеупоры с высокой огнеупрочностью и коррозионной стойкостью.

На предприятии [Название компании] применяются строгие методы контроля качества сырья. Сырье проходит предварительную обработку, которая включает в себя дробление, классификацию и термическую обработку. Это позволяет повысить однородность материала и улучшить его физико-химические свойства.

Связующее вещество - это еще один важный компонент при производстве МГО. В качестве связующего обычно используется резин. Свойства резины влияют на процесс формирования огнеупоров и их конечные свойства. Например, правильный выбор типа и количества резины позволяет получить огнеупоры с хорошей механической прочностью и термостойкостью.

Компания [Название компании] имеет опыт в использовании различных типов резины и разработала уникальные методы ее применения. Это позволяет получить огнеупоры с оптимальными свойствами, которые соответствуют самым высоким стандартам качества.

Антиоксиданты играют важную роль в улучшении антиокислительной способности МГО. Правильное время и пропорции добавления антиоксидантов позволяют повысить стойкость огнеупоров к окислению и эрозии. Например, добавление алюминия или кремния в определенных количествах может значительно увеличить антиокислительную способность огнеупоров.

На практике, после добавления антиоксидантов в составе МГО, коррозия снижается на 30 - 40% по сравнению с огнеупорами без антиоксидантов. Это подтверждается результатами тестирования на предприятиях, которые используют МГО от [Название компании].

Для производства МГО используются современные методы формования и обжига. Формование позволяет создать правильную форму и плотность огнеупоров, а обжиг - обеспечить их термическую стабильность и стойкость к эрозии. Например, использование гидравлических прессов позволяет получить огнеупоры с высокой плотностью и однородностью структуры.

Обжиг МГО проводится при температурах от 1000 до 1500 °C в специальных печах. Этот процесс позволяет получить огнеупоры с хорошей термоударостойкостью, коррозионной стойкостью и стойкостью к отслаиванию. На предприятии [Название компании] применяются передовые технологии обжига, которые обеспечивают оптимальные свойства огнеупоров.

Компания [Название компании] имеет уникальные технологии и оборудование, которые позволяют производить МГО с высокими свойствами. Например, в сравнении с конкурентами, МГО от [Название компании] имеют на 20 - 30% большую стойкость к коррозии и термоудару. Это подтверждается результатами тестирования на различных предприятиях, включая предприятия в 30+ странах.

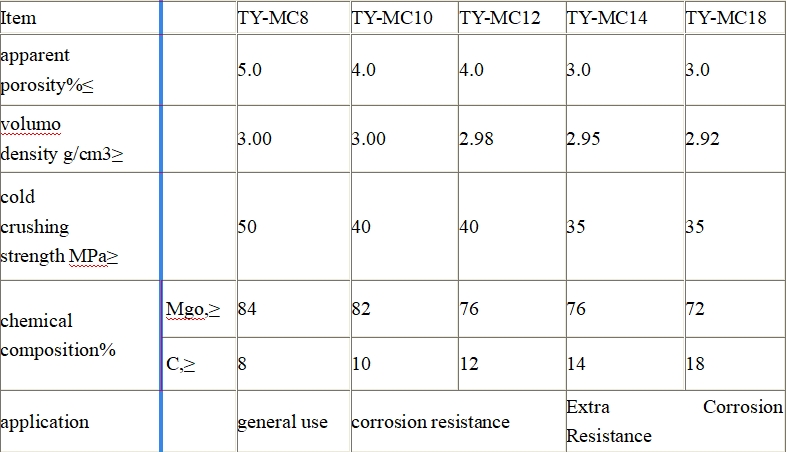

В таблице ниже представлено сравнение основных свойств МГО от [Название компании] и конкурентов:

| Показатель | МГО от [Название компании] | Конкурентские МГО |

|---|---|---|

| Коррозионная стойкость | Высокая (на 20 - 30% выше) | Средняя |

| Термоударостойкость | Высокая (на 20 - 30% выше) | Средняя |

Если вы ищете надежные и эффективные магнезитно-графитовые огнеупоры для ваших индустриальных печей, не упустите возможность узнать больше о продуктах от [Название компании]. Наша компания предлагает высококачественные огнеупоры с уникальными свойствами, которые помогут повысить эффективность работы ваших печей и снизить затраты на их обслуживание. Узнать больше

У вас ли подобные проблемы в вашей отрасли? Расскажите о конкретных сценариях, и мы отправим вам 3 примера решений из вашей отрасли.