В высокотемпературных промышленных процессах качество и надежность огнеупорных материалов напрямую влияют на эффективность производства и экономическую целесообразность работы предприятий. В отрасли стекольного производства и цветной металлургии непредвиденный выход из строя огнеупоров порой приводит к значительным простоям и финансовым потерям.

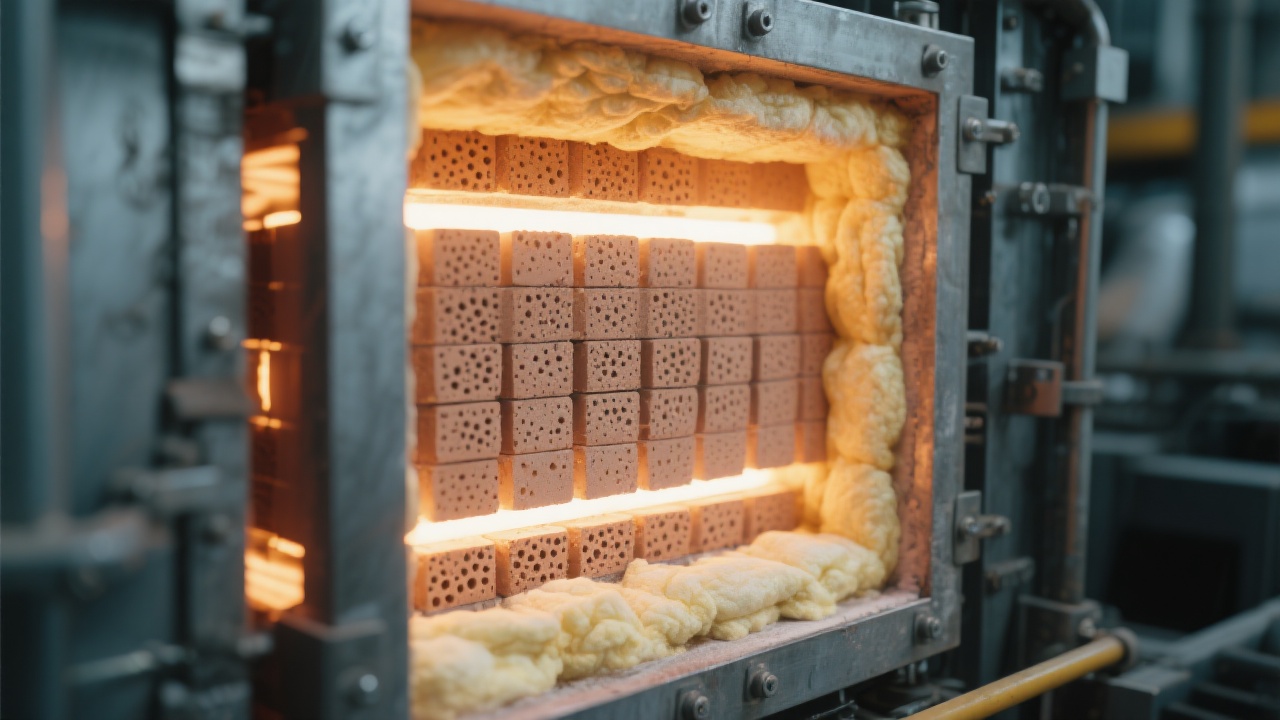

На основе многолетних исследований и анализа эксплуатационных рисков разработаны магнезио-цирконовые (MgO-ZrO2) кирпичи — специализированный класс щелочестойких огнеупоров, обладающих высокой плотностью, устойчивостью к воздействию агрессивных шлаков и длительной термостойкостью. Эти материалы отлично подходят для использования в стекольных печах и производствах с интенсивным взаимообменом металлов и шлаков, обеспечивая долговечность и минимизируя расходы на ремонт.

Основу магнезио-цирконового кирпича составляют электронагретый магнезит (электродуговое спекание MgO) и цирконовый песок (ZrSiO4). Комбинация этих компонентов обеспечивает:

Результаты лабораторных испытаний показывают, что магнезио-цирконовые кирпичи сохраняют менее 0,5% массы после 100 циклов выдерживания в агрессивных щелочных средах на 1500°C, что на 30% выше показателей традиционных магнезитовых кирпичей.

В одном из стекольных заводов на юге России традиционные огнеупоры частично разрушались за 6 месяцев эксплуатации, что вызывало простой печи до 8 дней на ремонт с потерями более 100,000 евро. После замены на магнезио-цирконовые кирпичи производительность печи возросла, а межремонтный срок увеличился до 18 месяцев.

За счет улучшенной сопротивляемости щелочным расплавленным стеклом, кирпичи снизили образование трещин и эрозионных участков, что было подтверждено регулярными визуальными инспекциями и измерениями толщины. В результате затраты на техническое обслуживание и аварийный ремонт сократились приблизительно на 35%.

Производители цветных металлов часто сталкиваются с коррозионным разрушением огнеупорных футеровок в печах, вызванным агрессивным воздействием металлов и шлаков, в частности, в алюминиевом и медном производстве. Магнезио-цирконовые кирпичи показали превосходство в таких условиях, существенно увеличив срок службы футеровки.

Так, на заводе в Северной Европе комплексное внедрение магнезио-цирконового кирпича позволило увеличить межремонтные интервалы с 10 до 22 месяцев, снизив стоимость ремонта на 40%, а общую эффективность металлургического процесса увеличив на 12%. Повышенная прочность кирпича минимизировала необходимость частичных замен, что экономило время производственного цикла.

| Показатель | Магнезио-цирконовые кирпичи | Традиционные магнезитовые кирпичи |

|---|---|---|

| Плотность, г/см³ | 3,2 | 3,0 |

| Максимальная температура эксплуатации, °C | 1800 | 1700 |

| Сопротивление щелочным шлакам (остаток массы после 100 циклов), % | >99,5 | ~95,0 |

| Средний срок службы, мес. | 18–22 | 8–12 |

| Экономия на ремонте, % | 35–40 | – |

Магнезио-цирконовые кирпичи демонстрируют впечатляющие технико-экономические преимущества в условиях агрессивных щелочных и высокотемпературных сред, что подтверждается успешным опытом в стекольной и цветной металлургической промышленности. Их применение способствует повышению производительности, снижению простоев и значительному сокращению затрат на ремонт.

Подобный выбор огнеупорного материала — это не только техническое, но и стратегическое решение, направленное на устойчивый рост и стабильность бизнеса.