高性能氧化锆砖的出现,已成为冶金窑炉应用领域的变革性力量。本文将深入探讨高性能氧化锆砖在冶金窑炉中的应用技术,重点探讨如何提高其耐高温性能和使用寿命。

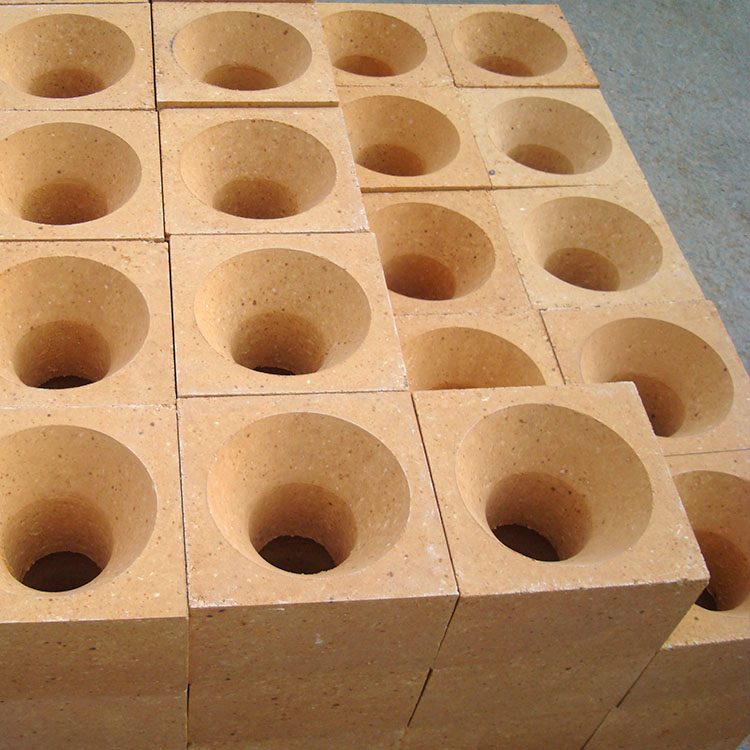

高性能氧化锆砖主要由α-Al₂O₃和部分稳定化ZrO₂组成。这些原料赋予氧化锆砖显著的结构优势。α-Al₂O₃具有较高的机械强度和化学稳定性,而部分稳定化ZrO₂则赋予其优异的抗热震性和高温稳定性。生产工艺经过严格控制,确保形成致密的晶体结构,这是氧化锆砖优异性能的关键。

在高温环境下,高性能氧化锆砖展现出优异的物理和化学性能。例如,它们的体积密度较大,通常在3.5 g/cm³以上,远高于传统耐火材料。它们的机械强度也十分出色,抗压强度超过200 MPa。在热震稳定性方面,它们能够承受从室温到1700℃以上的快速温度变化而不会发生明显损坏。这些性能远超传统耐火材料,如下表对比所示:

| 特性 | 高性能氧化锆砖 | 传统耐火材料 |

|---|---|---|

| 堆积密度(g/cm³) | ≥3.5 | ≈2.5 |

| 抗压强度(MPa) | ≥200 | ≈100 |

| 耐热冲击性(循环) | ≥50 | ≈10 |

在冶金行业,高性能氧化锆砖广泛应用于钢包、电炉、连铸中间包等各种应用场景。在钢包应用中,某炼钢公司采用高性能氧化锆砖替代传统耐火材料,效果显著,钢包使用寿命由80炉次延长至120炉次以上,维护成本大幅降低。在电炉应用中,高性能氧化锆砖有效提高了电炉热效率,降低能耗约15%。在连铸中间包应用中,解决了耐火材料侵蚀问题,提高了铸件质量。

为了进一步证明高性能氧化锆砖的性能,我们可以参考一系列技术参数、行业标准和实验数据。根据行业标准,高性能氧化锆砖的荷重软化温度应达到1750℃以上。在实验室实验中,研究人员对氧化锆砖进行了极端条件下的测试,结果表明,在长期暴露于高温和腐蚀环境中后,氧化锆砖能够保持其结构完整性和性能。这些数据和标准为高性能氧化锆砖的可靠性和耐久性提供了有力的证据。

高性能氧化锆砖在冶金行业中发挥着至关重要的作用。它们可以显著提高生产连续性,降低能耗,并提升产品质量。通过使用高性能氧化锆砖,企业可以优化熔炉的运行效率并降低维护成本。您是否面临频繁更换熔炉耐火砖的困扰?如果是,不妨考虑一下我们的高性能氧化锆砖?让每一次高温操作都更加安心。减少停机损失,从一块优质的砖开始。点击此处,了解更多关于我们定制解决方案的信息!