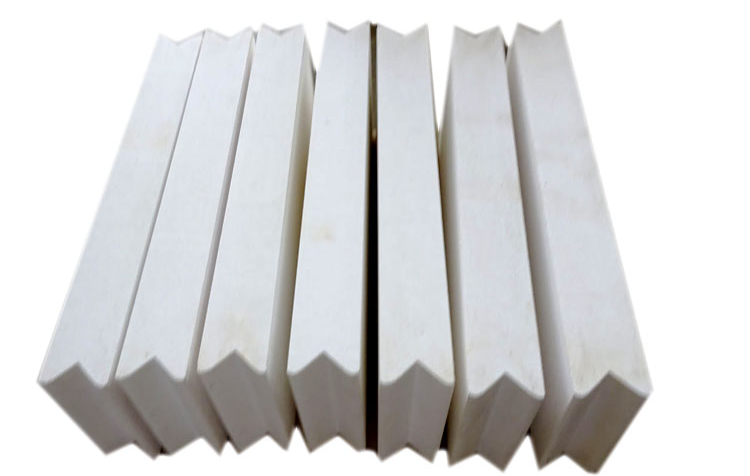

熔融硅砖因其出色的高温性能,已成为工业窑炉的首选。在高温工业窑炉环境中,这些砖表现出一系列不同于其他耐火材料的物理和化学特性。

熔融硅砖的一大关键优势是其高粘度。在高温下,高粘度有助于砖块保持其形状和结构,防止其轻易变形。根据实验数据,熔融硅砖即使在高达1600°C的温度下也能保持稳定的粘度,这对于工业窑炉的长期运行至关重要。

强度是另一个关键因素。熔融硅砖具有高强度,使其能够承受工业窑炉中的机械应力和压力。试验表明,熔融硅砖的抗压强度可达50兆帕,远高于许多常见的耐火材料。这种高强度确保了硅砖能够承受窑炉内的恶劣条件,不会开裂或断裂。

熔融硅砖具有优异的抗渣性能。在工业窑炉中,炉渣会腐蚀耐火材料,缩短其使用寿命。然而,熔融硅砖在与炉渣接触时会在表面形成一层稳定的保护层,防止炉渣进一步渗透和腐蚀。研究表明,熔融硅砖的抗渣性能比一些传统耐火材料高出30%。

此外,它们还具有良好的抗冲击性。在窑炉装卸物料过程中,砖块可能会受到冲击。熔融硅砖的高抗冲击性确保了其完整性和耐用性。例如,在模拟窑炉冲击的试验中,熔融硅砖在多次冲击后仅出现轻微的表面损伤。

熔融硅砖的热稳定性是其最显著的特性之一。它们的导热系数较低,这意味着通过砖块传递的热量较少。熔融硅砖在高温下的导热系数约为 1.0 W/(m·K),而一些常见耐火材料的导热系数为 1.5 - 2.0 W/(m·K)。低导热系数有助于减少工业窑炉的热量损失,从而提高能源效率。

此外,熔融硅砖的干燥和烧成收缩率都非常小,干燥收缩率小于0.5%,烧成收缩率小于1%,保证了硅砖在生产和使用过程中尺寸的稳定性,降低了因收缩而开裂的风险。

.jpg)

将熔融硅砖与其他常见耐火材料(例如粘土砖和氧化铝砖)进行比较时,可以观察到热膨胀和导热方面的显著差异。熔融硅砖的热膨胀系数相对较低,约为 0.5×10⁻⁶/°C,而粘土砖的热膨胀系数可能为 5 - 8×10⁻⁶/°C。较低的热膨胀系数意味着熔融硅砖不太可能因热应力而开裂。

Sunrise工厂致力于生产高品质熔融硅砖。工厂采用先进的生产工艺,包括精密熔炼和成型技术,以确保每块砖的一致性和质量。从原材料检验到成品检测,每个生产环节都实施严格的质量控制体系。严格的质量管理确保产品符合最高标准,并在工业窑炉中提供可靠的性能。

在某玻璃工业窑炉中,使用熔融硅砖后,窑炉的使用寿命明显提高。此前,使用传统耐火材料,窑炉每6个月需要进行一次检修。更换为熔融硅砖后,检修间隔延长至18个月,降低了维护成本,提高了生产效率。

您是否有兴趣了解更多关于熔融硅砖如何助力您的工业窑炉的信息?欢迎在下方留言或点击此处咨询更多详细信息。让我们一起探索我们的高品质熔融硅砖如何帮助您的企业实现更高效、更稳定的高温运营。