常见的高温窑炉故障及使用镁砖的实用解决方案

本文深入探讨了高温窑炉常见的运行挑战,重点介绍了镁砖的卓越性能及其在提高窑炉稳定性和生产效率方面的实际应用。本文以科学数据和实际案例研究为支撑,重点介绍了镁砖如何有效解决碱渣侵蚀和热稳定性差等问题。指南提供了切实可行的解决方案,帮助各行业提高运行可靠性,增强市场竞争力。

解决镁砖常见的高温窑炉故障:实用指南

洞察:由于碱性渣的腐蚀性渗透和热不稳定性,高温窑炉运行面临持续挑战。镁砖具有卓越的耐久性和耐用性,可确保运行稳定性并提高生产效率。

了解高温窑炉的挑战

工业高温窑炉,例如用于玻璃生产、水泥和冶金工艺的窑炉,承受着巨大的运行压力。典型的故障包括碱性炉渣腐蚀导致的耐火衬里退化、循环加热和冷却导致的热剥落以及热冲击引起的机械磨损。根据最近的行业调查,与耐火材料相关的停机时间可能占窑炉总维护时间的20%,直接影响生产能力和成本效益。

为什么镁砖在窑炉维护中表现出色

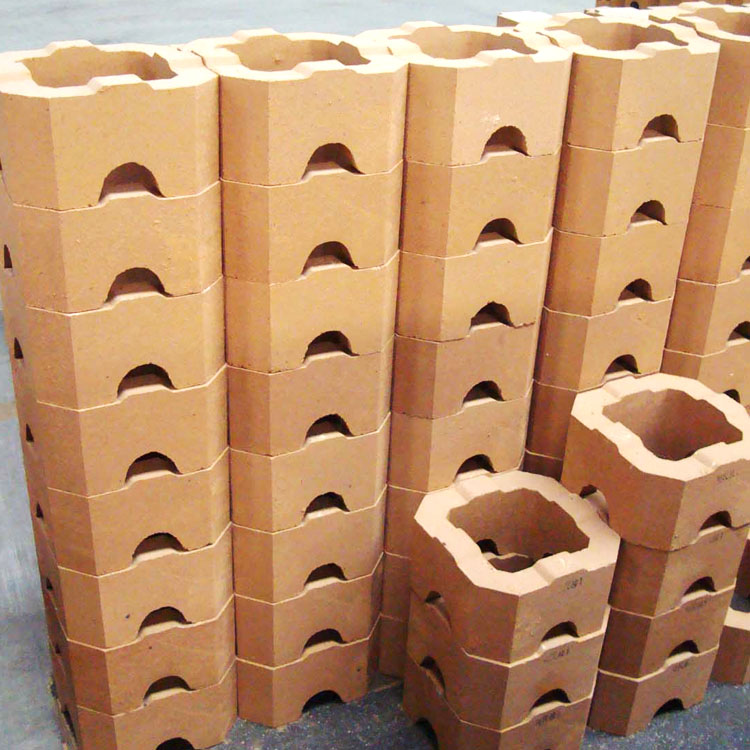

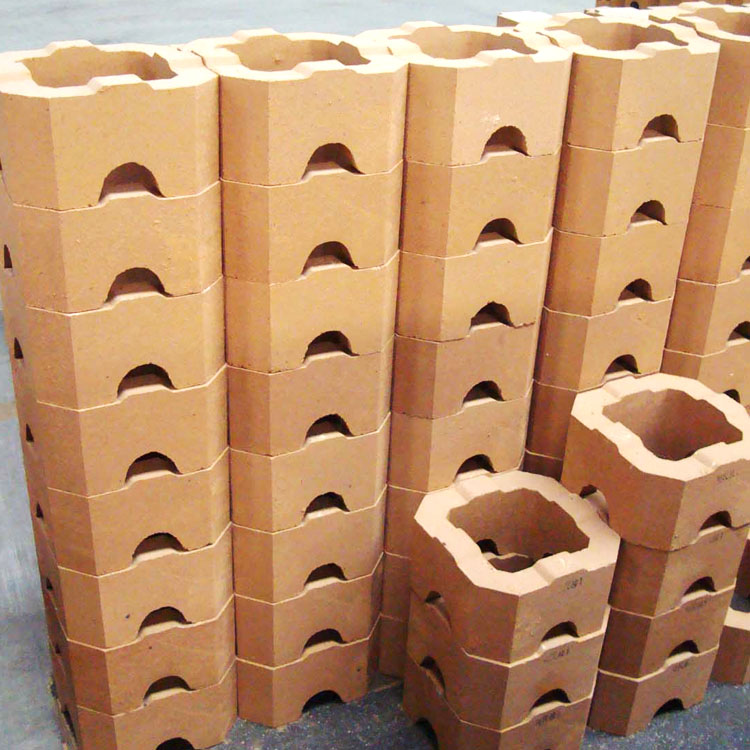

镁砖具有卓越的物理和化学特性:

- 高抗碱性渣性:氧化镁(MgO)可有效中和渣中的碱性成分,与传统氧化铝砖相比,大大降低腐蚀率。

- 卓越的热稳定性:镁砖的熔点高于 2800°C,导热性低,在快速的温度波动和长时间的高温暴露下仍能保持完整性。

- 机械强度:优化的粘合相和致密的微观结构增强了在热冲击循环过程中抵抗剥落和开裂的能力。

案例研究:玻璃熔炉侧壁和蓄热室中的镁砖

一家领先的玻璃制造商近期将其高温玻璃熔窑蓄热室和侧壁的传统氧化铝砖替换为高品质镁砖。18个月内,该工厂的耐火材料维护停机时间显著减少了35%。碱性炉渣的腐蚀率降低了40%,这直接促进了生产周期的不间断,并通过提高保温性实现了节能。

| 范围 |

氧化铝砖 |

镁砖 |

| 碱渣侵蚀速率 |

100% |

60% |

| 抗热冲击循环 |

60个循环 |

>120 次循环 |

| 窑内使用寿命 |

12-15个月 |

20-24个月 |

| 提高能源效率 |

基线 |

+7.5% |

客户反馈和行业趋势

来自众多国际客户的反馈强调,镁砖不仅能延长耐火衬里的使用寿命,还能减少非计划停机——这对于在竞争激烈的市场中生存的企业来说至关重要。行业趋势表明,人们对多功能耐火材料的偏好日益增长,而镁砖则能够满足日益增长的环保合规、燃油效率和减少碳足迹的需求。

采用镁砖如何增强您的竞争优势

选择镁砖作为窑炉维护策略的基石可以带来可衡量的效益:

- 运营连续性:更少的维修和更长的服务间隔可最大限度地减少生产中断。

- 成本优化:减少耐火材料消耗并提高能源效率可削减总体支出。

- 可持续性:提高资源利用率符合全球对更环保的工业流程的压力。