在现代玻璃制造及核工业生产领域,材料性能直接决定设备的稳定性及生产效率。面对高温下的化学侵蚀与机械应力,传统耐火材料难以满足无碱玻璃窑炉关键部位的严苛要求。高致密锆砖凭借其出色的抗碱性玻璃侵蚀、高温蠕变抵抗及卓越的抗弯强度,正逐步成为行业内的优选材料,推动工艺向更高水平发展。

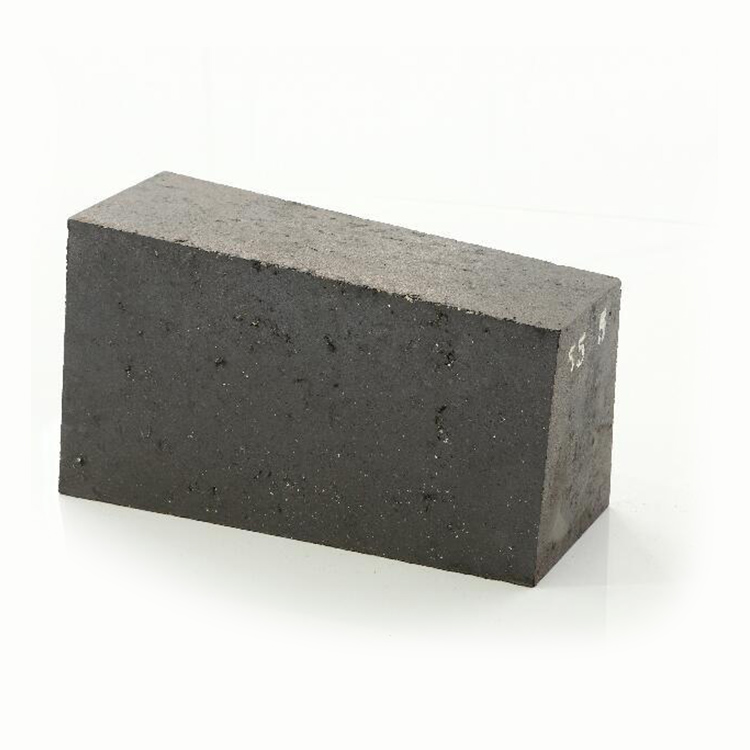

高致密锆砖主要由氧化锆含量高达50%以上的高纯原料烧结而成,其结构致密,孔隙率低于5%,这使得其在高温环境中的稳定性与耐腐蚀性显著优于传统高铝或硅砖。根据第三方实验数据显示:

| 性能指标 | 高致密锆砖表现 | 传统耐火材料 |

|---|---|---|

| 抗碱性玻璃侵蚀(耐化学腐蚀时间) | >1200 小时 | 约 500 小时 |

| 高温蠕变率(1500℃,100h) | < 0.05% | 0.1%-0.15% |

| 高温抗弯强度(MPa,1400℃) | ≥40 MPa | 20-30 MPa |

这三项关键指标显示高致密锆砖在长期高温运行条件下,能够保持极佳的结构完整性和抗腐蚀性能,从而显著延长窑炉窑衬寿命,降低维护频次与生产停机风险。

玻璃制造过程中,特别是无碱玻璃生产,窑炉内壁需经受碱性玻璃液体的强烈腐蚀及高达1500℃以上的高温,常规耐火材料往往因孔隙率高和化学成分不匹配导致渗碱腐蚀和机械疲劳、早期损坏。设备更换频繁带来的成本和停产损失,严重影响企业盈利。

相比之下,高致密锆砖不仅完美解决了传统材料的物理弱点,其卓越的化学稳定性为生产过程提供了可靠的材料保障,实现工艺的持续稳定输出。

某国内领先无碱玻璃生产企业去年投用我司高致密锆砖作为窑炉关键衬里,替代传统高铝砖。经过一年运行监测,窑炉故障率降低了35%,维护周期延长至18个月,热效率提升约4%。一线技术主管评价:“高致密锆砖的引入,显著提升了生产稳定性和工艺一致性,减少了因窑炉维护带来的成本压力。”

在核工业领域,针对核燃料生产高温窑炉,定制型高致密锆砖的优异密封和强韧性确保了设备的安全运行,是满足严格监管标准的理想方案。

明智的材料选择,是开启高效生产、提升核心竞争力的关键一步。高致密锆砖不仅是耐火材料的技术升级,更是企业实现绿色节能、降低运行风险的战略保障。