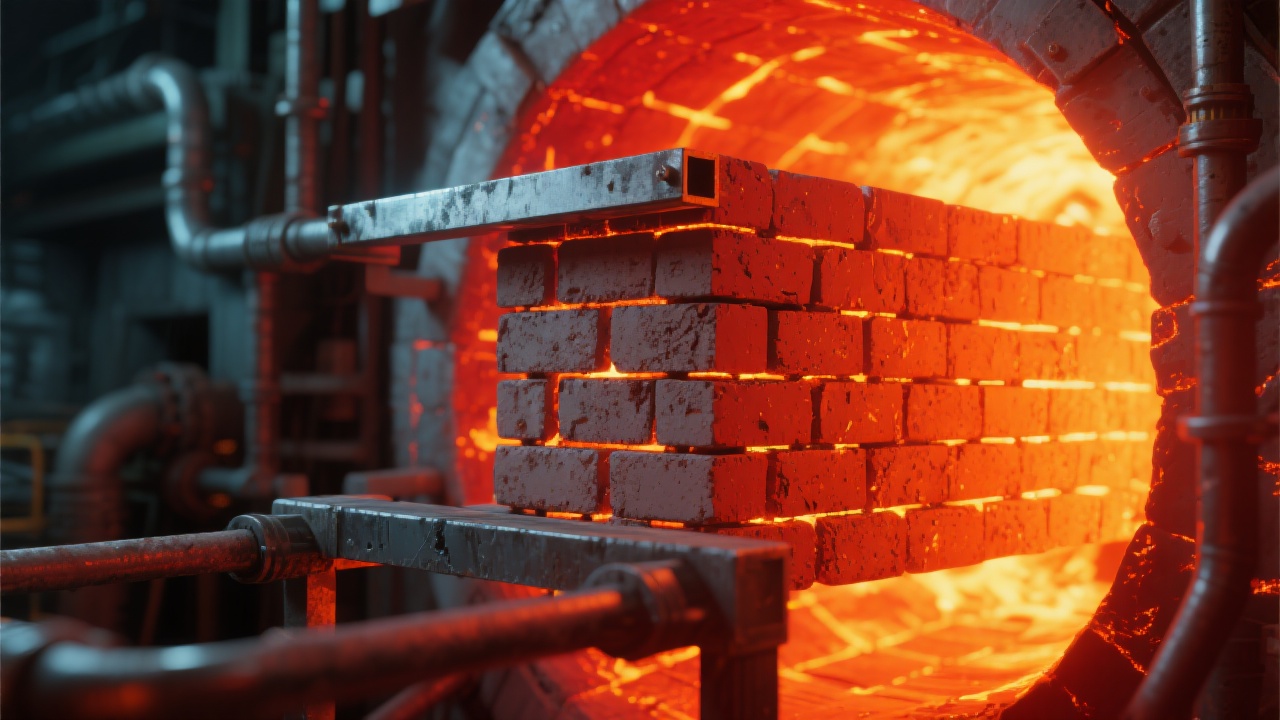

在大型干法水泥生产中,回转窑内衬的耐用性直接决定设备运行效率与成本控制。据行业统计,传统镁铬砖平均使用寿命仅12–18个月,频繁更换不仅增加停窑损失(每次约$50,000–$100,000),还带来高温侵蚀导致的热效率下降和能耗上升。

而今,越来越多头部水泥企业正转向使用镁铁尖晶石砖及合成镁铁铝尖晶石砖——这些新一代耐火材料通过高纯度原料配比与精密烧结工艺,在关键性能上实现对镁铬砖的全面超越。

| 性能指标 | 镁铬砖(参考值) | 镁铁尖晶石砖(实测数据) |

|---|---|---|

| 抗侵蚀能力(单位:mm/年) | 1.8–2.5 | ≤0.9 |

| 热震稳定性(循环次数) | ≥30次 | ≥80次 |

| 粘结强度(MPa) | ≥4.5 | ≥7.2 |

| 柔韧性指数(ASTM C1272) | 低 | 优 |

这种技术优势已为多家全球知名水泥厂验证有效:例如中国某年产500万吨熟料生产线,在更换为镁铁尖晶石砖后,窑衬寿命从14个月提升至20个月以上,单窑年节省维护费用超$120,000,同时因减少非计划停窑频次,年产量稳定增长5.3%。

更值得强调的是,该材料在高温环境下的温度波动适应性强,即使在连续运行工况下也能保持结构完整性,显著降低因局部破损引发的连锁故障风险。

对于追求可持续运营的水泥企业而言,选择镁铁尖晶石砖意味着:

✅ 每年减少停窑时间达15–25天,避免产能损失;

✅ 能耗降低3–5%(得益于更稳定的热传导);

✅ 符合欧盟REACH、中国GB/T标准,无六价铬污染隐患,助力绿色工厂认证。

这不是简单的材料替换,而是向更高水平的智能制造迈进的关键一步。

如果你正在面临窑衬频繁失效、维护成本攀升的问题,不妨深入了解这一已被实践证明的技术方案。