现代玻璃制造行业正面临着成型质量难以稳定、次品率居高不下,以及窑炉维护成本攀升等重大挑战。作为玻璃窑炉的重要耐火材料,优质玻璃窑用硅砖因其卓越的性能表现,成为行业降本增效的关键选择之一。本文将深入剖析由高纯度SiO2(超过96%)原料制成的优质硅砖,如何通过耐高温性与稳定的物理化学特性,有效减少窑炉变形和玻璃液污染,提升玻璃成型的精度与良率。

玻璃制造过程对耐火材料的性能要求极高。传统低纯度硅砖在高温长时间使用后表现出体积膨胀和机械强度下降,导致窑炉结构变形及局部泄漏,直接造成玻璃液体污染,成型产品出现缺陷。市场数据显示,次品率因耐火材料性能问题导致的比例可高达15%-20%,严重影响企业产能和利润空间。此外,频繁的换砖维护增加了停机时间与维修费用,使得整体制造成本飙升。

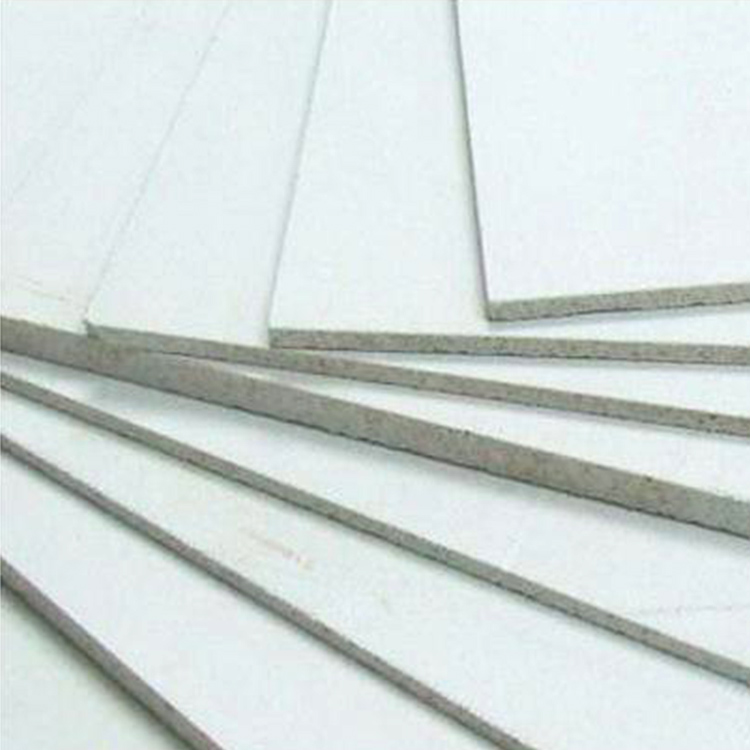

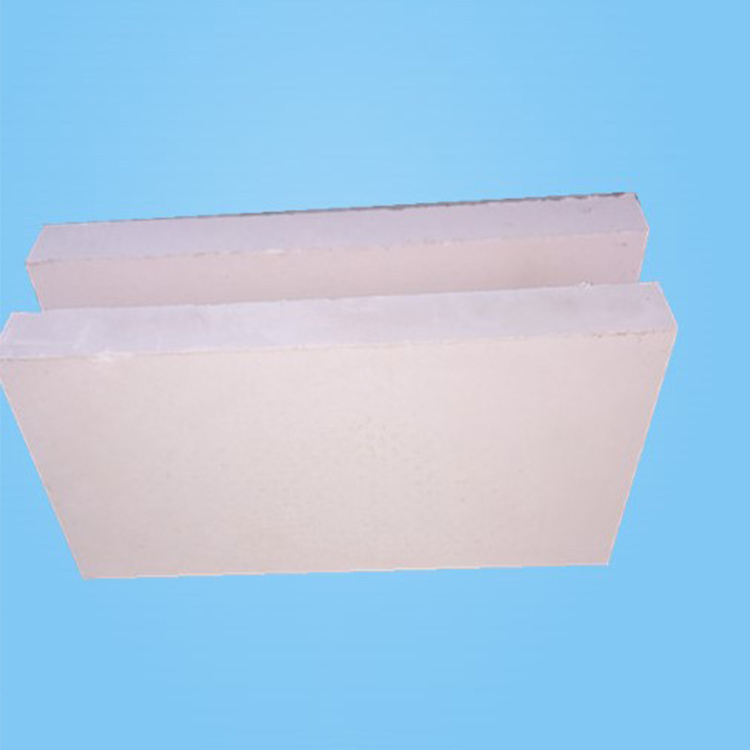

采用高纯度SiO2(>96%)为基材的优质玻璃窑用硅砖,具备以下显著优势:

一家大型平板玻璃生产企业引入高纯度硅砖替代传统材料后,运行数据如下:

| 指标 | 传统硅砖 | 优质高纯度硅砖 |

|---|---|---|

| 窑炉维护周期 | 6个月 | 12个月(延长100%) |

| 玻璃成型次品率 | 约18% | 约7%(降低近61%) |

| 窑炉结构变形率 | 较高,需加固 | 极低,结构稳定 |

| 窑炉停机时长/年 | 约20天 | 约8天 |

该案例充分体现高纯度硅砖在延长设备使用寿命和降低产品次品率方面的决定性作用,为玻璃企业带来显著的经济效益。

对于质量优先的玻璃制造商而言,选用高纯度硅砖确保产品成型质量的稳定,是降低后期返工和废品率的关键举措。此类客户更关注硅砖的高温稳定性与抗腐蚀性。

成本敏感型客户则通过计算长效维护周期与降低停机时间带来的整体成本节约,发现优质硅砖虽初期投资较高,但综合拥有成本更低,提升生产连续性。

优质玻璃窑用硅砖不仅是耐火材料,更是助力企业提升制造工艺与市场竞争力的战略资源。其稳定的体积与高纯度原料确保了玻璃液无污染环境,显著提升了玻璃成型的精细度与一致性。通过降低次品率,企业减少了生产浪费,提升了商品附加值。此外,硅砖的长效使用寿命减少了窑炉维修频率和停产次数,显著降低维护成本,进一步提高整体生产效率。