玻璃窑炉作为玻璃生产的核心设备,其高温部位的耐火材料品质直接影响窑炉的稳定运行及玻璃产品的质量。近年来,采用高SiO2含量(超过96%)的优质硅砖作为窑炉耐火材料,已成为行业提升效率与降低成本的重要选择。本文将从原料特性、耐高温性能、化学稳定性及实际应用效果多维度解析,高纯度硅砖如何助力玻璃制造企业实现更优生产表现。

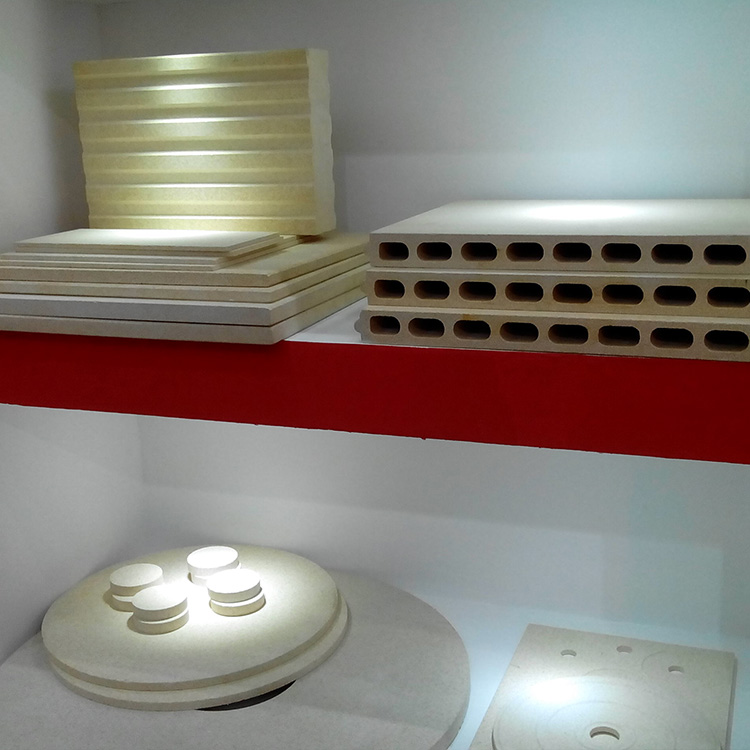

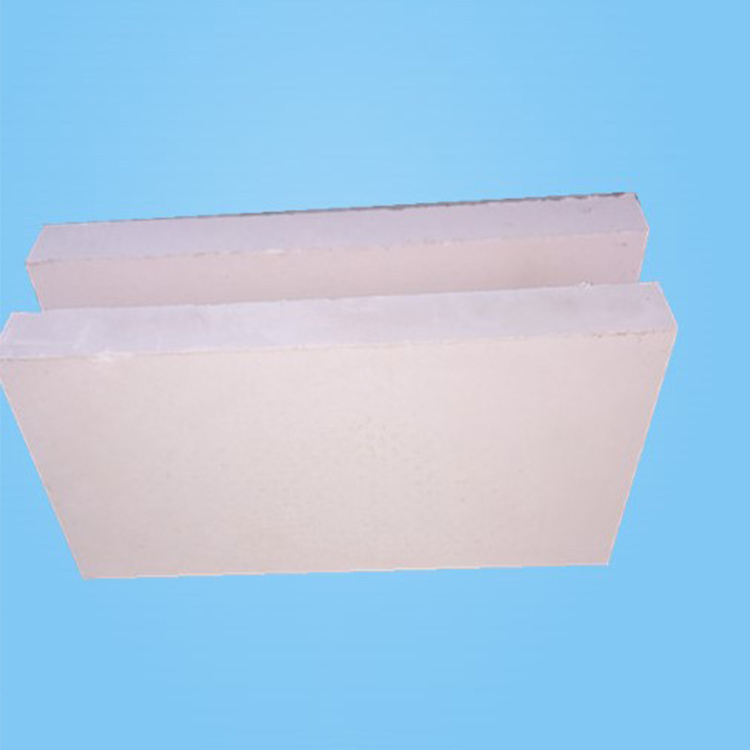

高SiO2含量硅砖的关键在于采用天然高纯度硅砂为原料,硅砂中二氧化硅含量一般达到96%以上,极大保证了硅砖的纯净度和结构稳定性。高SiO2含量带来的耐火极限可达1720℃以上,远超常规硅砖1400~1600℃的使用温度范围,同时具有优异的化学惰性,能有效抵御多种玻璃原料及助熔剂的化学侵蚀。

| 性能指标 | 普通硅砖 | 高SiO2含量硅砖 |

|---|---|---|

| SiO2含量 | 90%-93% | ≥96% |

| 耐火度(℃) | 1400-1600 | >1720 |

| 抗化学腐蚀性 | 中等 | 显著提升,减少玻璃液污染 |

| 体积稳定性 | 易产生膨胀与裂纹 | 低热膨胀系数,结构稳固 |

| 密度(g/cm³) | 2.45-2.55 | 约2.20,减轻窑炉负荷 |

以东南亚某大型玻璃制造厂为例,该企业采用高SiO2含量硅砖替代原有普通硅砖,运行一年后窑炉维护停机时间减少了22%,玻璃次品率下降了1.8个百分点,整体能耗降低约5%,显著提升了生产效率及产品市场竞争力。此外,由于高纯度硅砖的化学稳定性更强,玻璃液中杂质含量显著降低,保障玻璃透明度及机械性能稳定,助力客户获得更优品质认证。

不同玻璃窑客户对耐火材料的需求或偏重质量稳定,或注重成本控制。高SiO2含量硅砖精准满足两者需求:品质型客户通过其出色的耐热与抗腐蚀性能,延长窑炉寿命及维护周期,减少停机损失;而成本敏感客户则因其低密度特性,降低整体窑炉负荷和能耗,间接节约生产费用。选择这款硅砖=减少窑炉停机损失+提升玻璃良品率,从根本上优化生产经济效益。