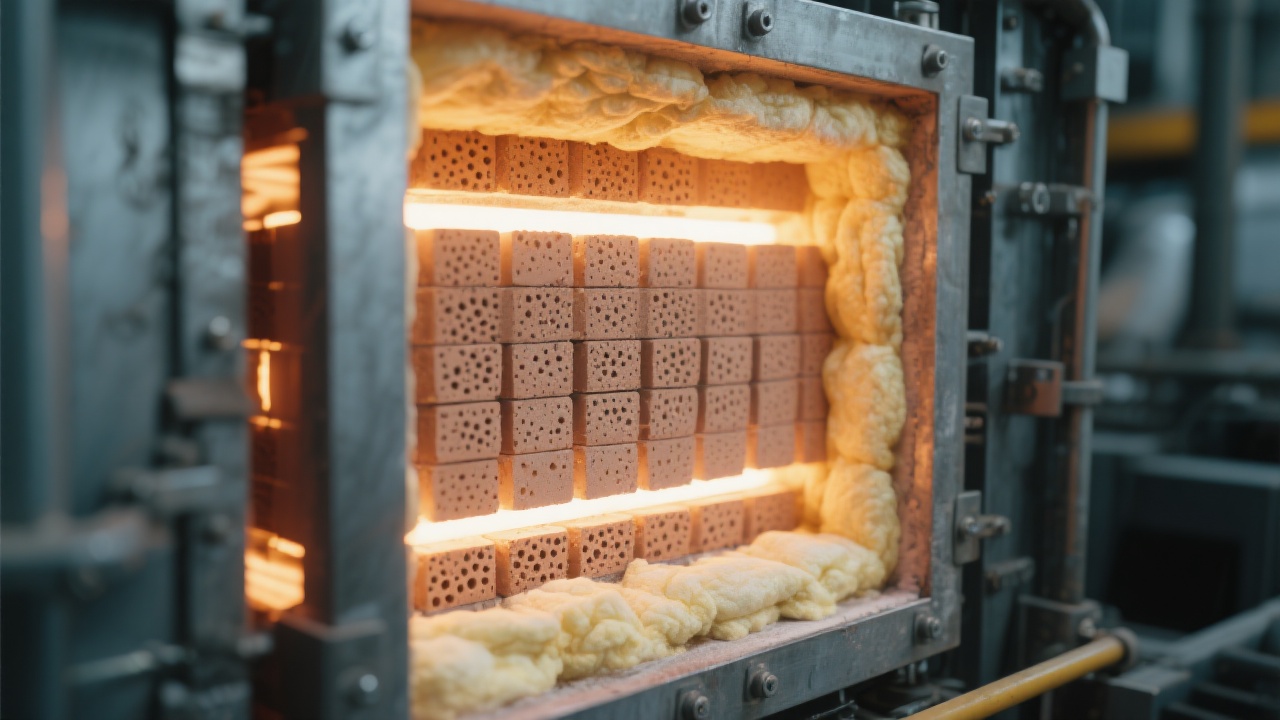

在工业生产中,窑炉扮演着至关重要的角色,广泛应用于冶金、化工、建材等多个行业。然而,窑炉在运行过程中面临着诸多挑战,其中碱性渣侵蚀是一个突出问题。碱性渣通常具有较强的腐蚀性,会对窑炉内衬材料造成严重损害,导致窑炉使用寿命缩短,增加维护成本,甚至影响生产效率和产品质量。

据统计,在一些冶金企业中,因碱性渣侵蚀导致窑炉内衬损坏而进行的维修和更换频率较高,每年用于窑炉内衬维护的费用可占总生产成本的 10% - 15%。因此,寻找一种能够有效抵抗碱性渣侵蚀的耐火材料成为工业界的迫切需求,而合成镁橄榄石砖正是在这样的背景下应运而生。

合成镁橄榄石砖主要由烧结橄榄石、蛇纹石和方镁石等成分组成。这些成分之间相互作用,形成了独特的微观结构和性能。烧结橄榄石具有良好的高温稳定性和化学稳定性,能够在高温环境下保持结构的完整性。蛇纹石则具有一定的可塑性和粘结性,有助于提高砖体的成型性能和强度。方镁石具有较高的熔点和硬度,能够增强砖体的抗磨损和抗侵蚀能力。

从作用机理来看,当合成镁橄榄石砖与碱性渣接触时,砖体表面会形成一层致密的保护膜。这层保护膜主要由镁橄榄石和其他化合物组成,能够有效阻止碱性渣的进一步渗透和侵蚀。例如,在高温下,方镁石与碱性渣中的某些成分发生化学反应,生成镁橄榄石等物质,这些物质在砖体表面形成一层坚固的屏障,从而提高了砖体的抗碱性渣侵蚀能力。

在冶金行业,某大型钢铁企业的一座转炉原来使用传统的耐火材料,由于碱性渣侵蚀严重,炉衬的使用寿命较短,平均每 3 - 4 个月就需要进行一次大修。后来,该企业尝试使用合成镁橄榄石砖作为炉衬材料。经过实际运行测试,炉衬的使用寿命延长至 8 - 10 个月,大大降低了维修频率和成本。同时,由于炉衬的稳定性提高,转炉的生产效率也得到了显著提升,钢水的质量也更加稳定。

在化工行业,某化肥厂的反应炉在使用传统耐火材料时,经常出现炉衬损坏的情况,导致反应炉的运行不稳定,影响了生产进度。采用合成镁橄榄石砖后,反应炉的使用寿命从原来的 1 - 2 年延长至 3 - 4 年,维修成本降低了 30% - 40%。而且,由于炉衬的抗侵蚀能力增强,反应炉内的化学反应更加稳定,产品的产量和质量都得到了提高。

以下是合成镁橄榄石砖在不同行业应用的部分数据对比:

| 行业 | 原耐火材料使用寿命 | 合成镁橄榄石砖使用寿命 | 维修成本降低比例 |

|---|---|---|---|

| 冶金 | 3 - 4 个月 | 8 - 10 个月 | 40% - 50% |

| 化工 | 1 - 2 年 | 3 - 4 年 | 30% - 40% |

| 建材 | 2 - 3 年 | 5 - 6 年 | 35% - 45% |

与传统耐火材料相比,合成镁橄榄石砖具有多方面的优势。在性能方面,合成镁橄榄石砖的抗碱性渣侵蚀能力明显更强。传统耐火材料在碱性渣的长期侵蚀下,容易出现剥落、开裂等现象,而合成镁橄榄石砖能够保持较好的结构完整性。

在环保特性方面,合成镁橄榄石砖的生产过程相对更加环保。传统耐火材料的生产往往需要消耗大量的能源和资源,并且会产生较多的污染物。而合成镁橄榄石砖采用了新型的生产工艺和原料,能够有效降低能源消耗和污染物排放。

在经济效益方面,虽然合成镁橄榄石砖的初始采购成本可能略高于传统耐火材料,但从长期来看,由于其使用寿命长、维修成本低,能够为企业节省大量的费用。据估算,使用合成镁橄榄石砖的综合成本比使用传统耐火材料降低 20% - 30%。

综上所述,合成镁橄榄石砖以其独特的组成成分和作用机理,在抵抗碱性渣侵蚀方面具有显著优势。通过多个行业的实际应用案例和数据可以看出,它能够有效延长窑炉的使用寿命,降低维护成本,提高生产效率。与传统耐火材料相比,合成镁橄榄石砖在性能、环保特性和经济效益方面都表现出色。

如果您正在为窑炉的碱性渣侵蚀问题而烦恼,或者希望寻找一种更加高效、环保的耐火材料解决方案,不妨深入了解合成镁橄榄石砖的技术详情。了解更多合成镁橄榄石砖技术详情,联系专家咨询,助力窑炉稳定运行。您所在的行业有没有遇到类似的窑炉问题?可以告诉我具体场景,发您 3 个同行业的解决方案案例。