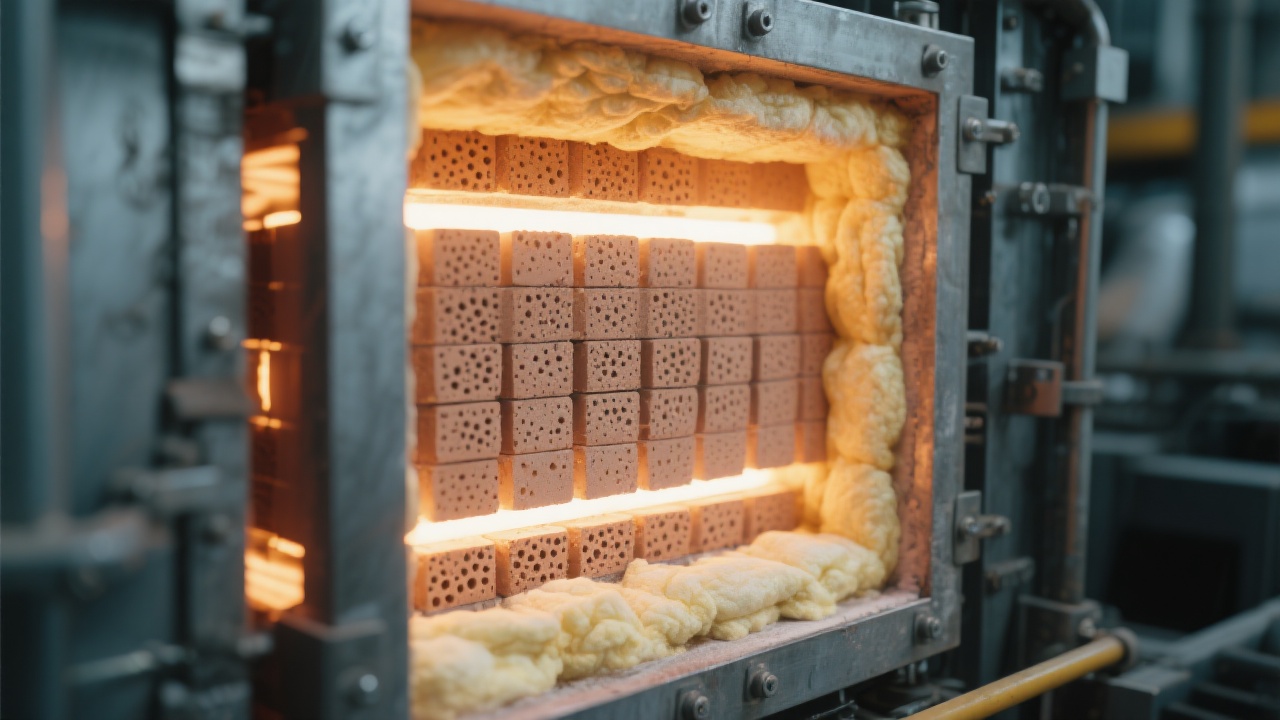

在耐火材料行业摸爬滚打这些年,发现采购商最容易踩的坑是选用不符合高温严苛工况的材料,导致炉衬频繁维修甚至停产,严重影响生产效率和成本控制。尤其是在玻璃窑与有色金属冶金领域,工艺温度高、化学环境复杂,常规耐火材料难以长期抵抗碱性炉渣侵蚀和热机械应力。针对这一痛点,镁锆砖作为一种优异的碱性耐火材料,凭借其高致密性、耐碱性和耐炉渣侵蚀性能,成为行业改造和升级的首选解决方案。

镁锆砖主要由电熔镁砂(Magnesia)和锆英砂(Zircon)组成,其复合结构赋予材料独特的物理及化学性能。电熔镁砂因其高纯度和均匀晶粒度,使得砖体具备极高的致密度,从而有效阻隔炉渣的渗透和侵蚀。锆英砂则极大增强了砖体的耐碱性与抗剥落能力,在高温下有效防止热震损伤和化学腐蚀。

根据第三方实验数据显示,镁锆砖在1600℃高温下保持超过98%的体积稳定性,炉渣浸渍后抗剥落率提升20%以上,较传统镁砖耐用寿命延长约30%。其耐碱性指标中,耐碱渣侵蚀深度通常低于0.5mm,显著优于市场同类产品的1.2mm以上水平。

1. 玻璃窑领域:玻璃熔窑温度通常达到1550℃以上,炉衬需长期抵抗高温熔融碱性炉渣。镁锆砖因其低孔隙率和强耐碱渣性能,有效防止了碱性炉渣的浸蚀和结晶剥落。以某东南亚大型玻璃厂为例,采用镁锆砖后,炉衬更换周期从原来的18个月延长至27个月,维修成本降低25%,生产连续性显著提升。

2. 有色金属冶金:有色金属炉衬需要抵抗炉渣的强侵蚀性、高温及机械冲击。镁锆砖的高机械强度及化学稳定性,极大提高了设备的耐用性和生产稳定性。以某欧洲铜冶炼厂为例,采用镁锆砖后,炉衬维护周期延长12个月,减少了因炉衬损坏导致的设备停机,带来了年均节约维护成本近15万欧元。

| 性能指标 | 镁锆砖 | 传统镁砖 | 铝镁砖 |

|---|---|---|---|

| 耐温极限(℃) | ~1800 | ~1700 | ~1750 |

| 耐碱炉渣深度(mm,30天测试) | ≤0.5 | 1.2 | 0.9 |

| 寿命延长比 | +30% | 基准 | +10% |

| 成本效益(综合生命周期) | 最高 | 最低 | 中等 |

综合来看,镁锆砖凭借其独特的材料结构和优异的抗侵蚀能力,已经成为玻璃窑和有色金属冶金行业中高温耐火衬里的理想选择。通过实际应用案例验证,镁锆砖能够有效延长炉衬寿命,减少设备维护次数,降低生产停机风险,助力企业实现成本控制与效益提升。

面向未来,随着工业升级和环保标准的提升,镁锆砖的性能优势将进一步发挥,尤其是在高温高碱环境下的耐久性与经济价值将更为突出。企业采购应重点关注产品的技术参数与本地化应用经验,选择信誉良好且支持完善售后服务的供应商,以确保耐火材料的稳定供应与性能保障。