在玻璃制造行业中,窑炉的稳定运行直接决定产能效率与成本控制。传统热修方式往往需要停炉、冷却、拆卸再重建,平均每次停机损失可达8–12小时,按每小时产线损失约$5,000–$8,000计算,单次维修即造成数万美元浪费。

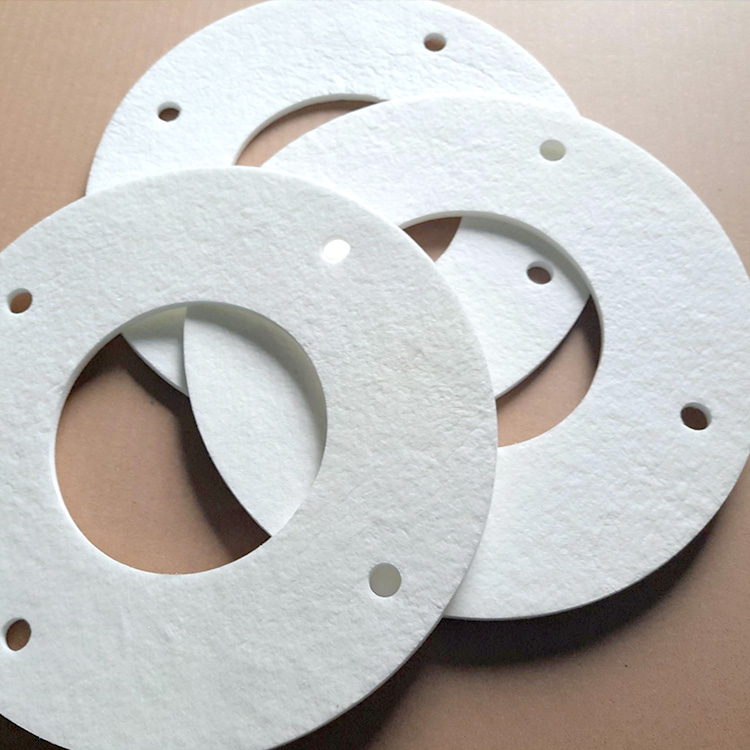

零膨胀硅砖以高纯度熔融石英为基体,结合先进烧结工艺制成,其关键指标远超普通耐火材料:

这意味着,在窑炉持续运行状态下即可完成修补作业——无需预留膨胀缝、不需强制降温,真正实现“边产边修”,极大提升设备可用率。

某国内大型浮法玻璃厂于2023年引入零膨胀硅砖进行热修试点。原计划每月因窑炉故障停机3次,每次平均耗时10小时;使用该材料后,热修频率降至每月1次,且全部在生产间隙完成,总停机时间减少约60%。

经测算:

✅ 单月节省停机损失:约$120,000

✅ 窑炉寿命延长:从原平均6年增至8年以上

✅ 维护人力下降:热修团队工时减少35%

这不仅是一次技术升级,更是运营模式的革新——让企业从被动维修转向主动维护。

更值得关注的是,这种材料还能显著降低能耗。由于热修期间无需重新升温,每台窑炉年均节约天然气约200,000立方米,相当于减少碳排放近150吨。

市场上不乏打着“低膨胀”旗号的产品,但多数仅靠添加少量添加剂实现局部改善,无法满足工业级连续运行需求。而我们的零膨胀硅砖通过严格原料筛选、精准配比和高温成型控制,确保每一砖块性能一致,杜绝“伪低膨胀”陷阱。

👉 想知道您的窑炉是否适合采用零膨胀硅砖热修方案?

立即获取免费技术评估报告,定制专属优化路径。